- Клапана 2123 от чего подходит

- Двигатели ВАЗ.

- Двигатель ВАЗ 2123-1000260. Характеристика двигателя ВАЗ 2123

- стандартные клапана

- Клапана нива ‑ проблема

- Наши или не наши?

- Про испытания

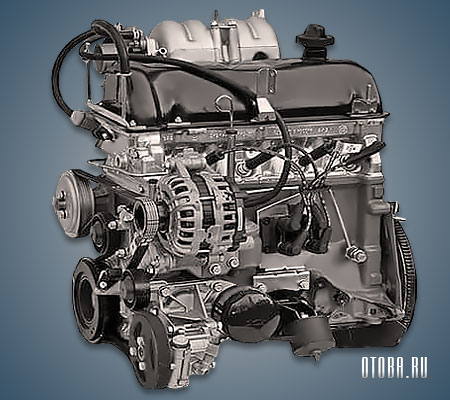

- Двигатель ВАЗ 2123

- Технические характеристики мотора ВАЗ 2123 1.7 литра

- Конструкционные особенности двигателя 2123 8 клапанов

- На какие автомобили устанавливали двигатель 2123

- Отзывы владельцев, замена масла и ресурс двс 2123

- Клапана 2123 от чего подходит

Клапана 2123 от чего подходит

Характеристика двигателя ВАЗ

Основные элементы двигателя

Двигатели ВАЗ.

Выберите модель двигателя ВАЗ

Двигатель ВАЗ 2123-1000260. Характеристика двигателя ВАЗ 2123

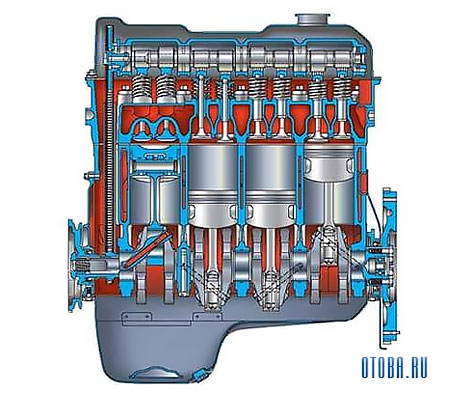

Цикл работы двигателя — четырехтактный. Подача топлива в цилиндры — распределенный впрыск. Однорядное размещение цилиндров в блоке. Верхнее расположение распределительного вала. Охлаждение двигателя — жидкостная система с принудительной циркуляцией. Смазка элементов двигателя осуществляется подачей масла от масляного насоса и путем разбрызгивания от вращающихся деталей.

|  |

Особенности двигателя.

Двигатель ВАЗ 2123 может применяться для установки на автомобили ВАЗ 2123 «Chevrolet-Niva».

Двигатель ВАЗ-2123 можно считать доработанным вариантом двигателя ВАЗ-21214. Изменения позволили адаптировать мотор для установки его на автомобиль Chevrolet NIVA. Двигатель ВАЗ-2123 выпускался в нескольких модификациях. Основным внешним отличием модификаций можно считать положение генератора. До осени 2003 года двигатель выпускался с нижним положением генератора. Привод вспомогательных агрегатов осуществлялся двумя клиновыми ремнями. В дальнейшем моторы собирались с верхним расположением генератора. Для привода вспомогательных агрегатов стал использоваться один поликлиновый ремень с новым механизм натяжения ремня. На данный момент выпускается двигатель ВАЗ-2123-41.

Блок цилиндров. Не смотря на то, что за основу взят блок 21213, блок на двигатель 2123 является оригинальным и имеет индекс 2123-1002011-20. Отличия связаны появлением дополнительных мест под крепление навесного оборудования (смотреть «Блок цилиндров»). Если во всех моделях двигателей масляный фильтр вкручивается непосредственно в блок, то на моделе 2123 для установки фильтра применяется промежуточная панель – кронштейн масляного фильтра. Кронштейн одновременно служит опорой для крепления насоса ГУР. Изменение механизмов натяжения ремня стало причиной появления новых элементов крепления на крышке привода.

Шатунно-поршневая осталась без изменений от двигателя 21213. Используемый коленчатый вал 21213-1005015, обеспечивает ход поршня – 80мм. (радиус кривошипа – 40мм.). Шкив-демпфер(2123-1005058) коленчатого вала рассчитан на работу с поликлиновым ремнем и дополнен задающим зубчатым диском. По зубцам диска датчик отслеживает положение коленчатого вала. Демпфер позволяет снизить крутильные колебания от коленчатого вала и уменьшить шумность работы механизмов. Маховик 2123, выполнен с увеличенным диаметром рабочей поверхности (215мм.).

На двигателе установлена головка блока цилиндров 21214-1003015-30(36), которая рассчитана на применение гидроопор фирмы «INA». В головке блока 21214-36(под нормы токсичности Евро-3 и выше), со стороны звездочки привода распредвала, имеются отверстия для размещения и крепления датчика фаз.

Распределительный вал установлен от двигателя 21214.

Привод распределительного вала и масляного насоса осуществляется однорядной втулочно-роликовой цепью (21214-1006040-03). Поэтому на двигателе все приводные звездочки выполнены однорядными. Для повышения производительности масляного насоса, его звездочка имеет меньшее количество зубьев (30 зубьев). Пружинно-гидравлическая система натяжения цепи и ее механизмы соответствуют элементам установленным на двигателе 21214.

Привод водяного насоса, насоса ГУР и генератора осуществляется от шкива, установленного на коленчатом валу с помощью поликлинового ремня. В системе задействованы натяжной и поддерживающий ролики. Шкивы имеют оригинальную конструкцию и соответствуют профилю ремня. Ремень производства фирмы «GATES» № 58436 5РК1888. Параметры ремня: ширина ремня — 17 мм; количество клиньев ремня — 5; длина ремня — 1888.0 мм.

Масляный насос остался от модели 2121.

Установлена оригинальная помпа 2123. В помпе внутренний подшипник роликовый, а не шариковый, как в 2101.

У автомобиля Chevrolet NIVA другая балка моста и другой моторный отсек. Редуктор переднего моста не крепится к двигателю, поэтому у двигателя ВАЗ-2123 поддон другой формы и другое размещение опор крепления двигателя, отличное от модели 21214.

На ДВС ВАЗ 2123 использована новая система забора воздуха. Увеличился размер корпуса воздушного фильтра. Установлены новые дроссельный патрубок, ресивер и впускные трубы. Установлен дроссельный патрубок 2123-1148010 .

Управление двигателем осуществляется контроллером «BOSCH» MP 7.9.7. или «ЯНВАРЬ» 7.2. Для модификаций рассчитанных на выполнение норм Евро-2 используется система попарно-параллельного впрыска топлива. Для выполнения повышенных экологических требований Евро-3 и выше, применяется система фазированного впрыска топлива. Фазированный впрыск обеспечивает более точно дозированную подачу топлива на каждый цилиндр.

Оригинальная топливная рампа 2123-1144010-11. Форсунка топливная «SIEMENS» VAZ20734 (желтые). На старых модификациях могут устанавливаться форсунки «BOSCH» 0280 158 110. Модуль зажигания — ВАЗ-2112.

Установлен генератор 9402.3701-01 ( верхним расположением генератора).

Применяется стартер типа 5722.3708,с планетарным редуктором. Номинальная мощность стартера составляет 1,55кВ.

В моторном отсеке двигатель закрывается пластиковым кожухом.

Источник

стандартные клапана

Поглядел, что в интернете наш народ чаще всего запрашивает на тему клапанов на двигатели 21213 и 21214. Основные запросы – клапана нива, клапана шевроле нива, клапана нива 21213. Упомянул про это, чтобы сказать, что клапана на всех двигателях нив и шевроле нив ОДИНАКОВЫЕ. Поэтому в дальнейшем – клапана нива.

Клапана нива ‑ проблема

Как всегда, старые песни о главном. Материал и качество. В инете и на форумах полно рассказов о том, как надо выбирать клапана. Как измерять цилиндричность ножки, биение фаски, совершать какие-то шаманские действия с магнитами. Предлагаю другой подход к вопросу. Давайте возьмем за аксиому следующее – стандартный ремонт должен быть быстрым и качественным. (аксиома – исходное утверждение, не требующее доказательств). Мы должны взять упаковку с клапанами и отдать в мастерскую, где сделают фрезеровку седел и притирку клапанов.

Наши или не наши?

В России основную массу клапанов выпускает два завода : Самара ( конвейерный поставщик ) и Челябинск . У самарских клапанов – хорошая геометрия , но не самый лучший материал , челябинские – кривые как кочерга , но из хорошей жаропрочной стали . Как я определил качество материала , я расскажу чуть позже . Лучше чем сказал классик , я не скажу : вот бы губы Ивана Ивановича да приставить к носу Ивана Афанасьевича , да пожалуй , прибавить к этому дородности Ивана Андреевича , и т . д . – Н . В . Гоголь . Вообщем под наш изначальный постулат , про « быстрый и качественный ремонт » отечественный продукт не подходит .

Про испытания

Этот абзац я добавил для «графоманов и борзописцев», которые на форумах голосят и брызгают слюнями, на предмет «откуда француз знает про материал клапанов и долгосрочные испытания». Испытания бывают лабораторными и народными. Про лаборатории рассказывать не буду, итак все понятно. А народные – это, каким-то образом имитировать работу запчасти, в более простых условиях. Выручило мое академическое образование и опыт работы в опытном танковом КБ. Напомню, что температура в камере сгорания двигателя – 600-650 градусов. Я набрал клапанов нескольких интересующих меня производителей, заморозил их в морозильной камере до -25, а потом положил в муфельную печь, с точной градуировкой по температуре. Причем сначала поставил 500 градусов, а потом с запасом (как истинный танкист) добавил до 750. Это было примерной имитацией двигателя стоящего на морозе и заведенного утром. Вытащил клапана из печки и положил остывать на металл. Этот примитивный тест достаточно часто применялся в советское время, как показатель материала клапанов. Вы не представляете себе, какие «причудливые формы» приняли некоторые из испытуемых )). Я не буду вдаваться в подробности по производителям. У одних клапанов деформировался стебелек клапана, у других потерялась геометрия, то есть появилось биение фаски относительно оси стебелька. Безоговорочными лидерами вышли немецкие клапана Kolbenscmidt. На сегодняшний день неплохие по качеству клапана AE (Германия), AMP (Польша), SM (Группа MVI, Германия), Freccia (Италия, поставщик Фиата).

Источник

Двигатель ВАЗ 2123

1.7-литровый 8-клапанный двигатель ВАЗ 2123 является модернизированной версией мотора 21214 для установки под капот внедорожника Нива Шевроле. Отличия кроются в адаптации блока управления и точках крепления навесного.

В двигатели Нивы также входят: 2121, 21213, 21214 и 2130.

Технические характеристики мотора ВАЗ 2123 1.7 литра

Все самые основные параметры этого двигателя собраны в единую таблицу.

| Марка двигателя | 2123 |

| Система питания | инжектор |

| Тип двигателя | рядный |

| Объем двигателя | 1690 см³ |

| Кол-во цилиндров | 4 |

| Клапанов на цилиндр | 2 |

| Ход поршня | 80 мм |

| Диаметр цилиндра | 82 мм |

| Степень сжатия | 9.4 |

| Мощность | 79.5 л.с. |

| Крутящий момент | 125 Нм |

| Экологические нормы | Евро 4/5 |

Конструкционные особенности двигателя 2123 8 клапанов

Конструкционно этот мотор довольно архаичен и недалеко ушел от двигателя ВАЗ 21213, разработанного еще в восьмидесятые. Четырехцилиндровый чугунный блок цилиндров накрыт восьмиклапанной головкой с одним распредвалом. Впрыск распределенный, система охлаждения жидкостная, закрытого типа с принудительной циркуляцией. Смазка осуществляется путем разбрызгивания от вращающихся деталей.

Но есть здесь и вполне актуальные конструкционные решения. Цепной привод ГРМ оснащен гидронатяжителем, из-за этого цепь не требует частой подтяжки, а наличие гидрокомпенсаторов избавляет от необходимости периодической регулировки зазоров клапанов. Правда качество исполнения этих элементов нередко заставляет владельцев устанавливать механический натяжитель и избавляться от гидрокомпенсаторов в пользу регулировочных болтов.

Подробно о конструкции двс рассказано в этом видео про его ремонт.

Данный восьмиклапанный мотор по своим технико-эксплуатационным свойствам мало отличается от классических силовых агрегатов тольяттинской серии с высоким блоком и ему присущи все их проблемы и недостатки. Такие, как постоянный перегрев, повышенная шумность, масложор, периодическое троение и регулярные стуки, разной степени тяжести и последствий.

На какие автомобили устанавливали двигатель 2123

Этот мотор серийно ставили только на одну модель совместного производства:

Аналогичные двигатели других производителей:

Отзывы владельцев, замена масла и ресурс двс 2123

Многие считают, что раз этот двигатель очень простой, то в него можно лить дешевое масло. Поверьте, что это не так. Этим вы сократите его ресурс, вплоть до нескольких десятков тысяч километров. У вас существенно ускорится износ стенок цилиндров и привет капремонт. Маленькая хитрость, сервисмены рекомендуют держать уровень масла ближе к максимуму, что продлит жизнь гидрокомпенсаторам и натяжителю цепи ГРМ.

Данный движок очень не любит эксплуатацию без прогрева, особенно в холодную пору года. Перед началом движения необходимо дать ему поработать несколько минут, а в идеале до тех пор, пока холостое обороты не выравняются. И только тогда ехать.

Замена масла осуществляется раз в 15 тысяч километров пробега, для этого вам потребуется чуть более трех с половиной литров 5W30 или 5W40 и новые фильтры, вместе с масляным обычно ставят и новый воздушный. Свечи ходят в два раза больше. Раз в 60 тысяч меняют охлаждающую жидкость и ремень привода вспомогательных агрегатов. Подробнее на видео.

При должном уходе и полном соблюдении всех вышеперечисленных советов, ресурс такого двигателя можно оценить примерно 200 — 250 тысяч километров.

Источник

Клапана 2123 от чего подходит

02.04.2016 16:59 — дата обновления страницы

Наши дополнительные сервисы и сайты:

e-mail: | office@matrixplus.ru tender@matrixplus.ru |

icq: | 613603564 |

skype: | matrixplus2012 |

телефон | +79173107414 +79173107418 |

поддержка проекта:

разместите на своей странице нашу кнопку! И мы разместим на нашей странице Вашу кнопку или ссылку. Заявку прислать на e-mail

Производим обмен текстовыми ссылками

Головка цилиндров и клапанный механизм

Основные размеры клапанов, направляющих втулок и седел клапанов даны на рис. 2-44.

Головка цилиндров отлита из алюминиевого сплава, имеет запрессованные чугунные седла и направляющие втулки клапанов. Верхняя часть втулок уплотняется металло — резиновыми маслоотражательными колпачками.

В запасные части направляющие втулки поставляются с увеличенным на 0,2 мм наружным диаметром.

На головке цилиндров закреплен корпус подшипников в котором находится распределительный вал.

Механизм привода клапанов.

Клапаны 2(рис. 2-45) приводятся в действие кулачками распределительных валов через рычаги 3. Одним концом рычаг давит на клапан, а другим опирается на сферическую головку гидравлической опоры 6. Гидроопоры автоматически устраняют зазор в клапанном механизме и поэтому при техническом обслуживании автомобиля проверять и регулировать зазор в клапанном механизме не требуется.

Рис. 2-44. Основные размеры клапанов, направляющих втулок и седел клапанов

Рис. 2-45. Механизм привода клапанов: 1 — головка цилиндров; 2 — клапан; 3 — рычаг клапана; 4 — рампа гидравлической опоры толкателя; 5 — распределительный вал; 6 — гидравлическая опора толкателя; 7 — гайка

Рис. 2-46. Гидравлический натяжитель цепи: 1 — корпус натяжителя; 2 — клапанный узел; 3 — шарик обратного клапана; 4 — ограничительный штифт; 5 — плунжер натяжителя; 6 — ограничитель объема; 7 — пружина плунжера; В — рабочая полость; С — паз установочный; Д — отверстие; Е — резервная полость

Масло из системы смазки по трубке 3 (см. рис. 2-11) поступает в полость (рис. 2-46) натяжителя, далее через отверстие и клапанный узел 2 попадает в рабочую полость и давит на плунжер 5. В корпусе 1 натяжителя имеется отверстие диаметром в 1 мм для стравливания воздуха из полости .

Диаметральный зазор между корпусом 1 и плунжером 2 должен быть 0,018-0,024 мм и измеряется как разность максимального замеренного диаметра плунжера 2 и минимального замеренного диаметра корпуса 1.

При ремонте корпус натяжителя и плунжер составляют пару, в которой замена одной детали другой после подбора зазора не допускается. Плунжер 2 должен без заедания перемещаться в корпусе 1 на величину хода равную 16 мм.

При установке на двигатель натяжитель должен быть свободен от масла, штифт 4 не должен выступать из корпуса.

Снятие и установка головки цилиндров на автомобиле

Головку цилиндров снимают с двигателя на автомобиле, если для устранения неисправности не требуется разбирать весь двигатель. Например, если необходимо удалить нагар с поверхности камер сгорания и клапанов или заменить клапаны или направляющие втулки клапанов.

Снимайте головку цилиндров в следующем порядке:

— установите автомобиль на подъемник и уберите давление в системе подачи топлива. Для этого отсоедините колодку жгута проводов электробензонасоса от жгута проводов системы зажигания, запустите двигатель, дайте ему поработать до остановки, а затем включите .стартер на 3 с для выравнивания давления в трубопроводах;

— отсоедините провод от клеммы аккумуляторной батареи;

— поднимите автомобиль и слейте охлаждающую жидкость из радиатора и блока цилиндров, для чего откройте кран отопителя и отверните сливные пробки на радиаторе и блоке цилиндров;

— отсоедините приемную трубу глушителей от выпускного коллектора, снимите кронштейн подводящей трубы насоса охлаждающей жидкости;

— опустите автомобиль, отсоедините шланги (см. рис. 2-3) подвода и слива топлива от трубок на двигателе. Закройте отверстия шлангов и трубок, чтобы в них не попала грязь;

— отсоедините трос 2 (см. рис. 2-4) привода акселератора от дроссельного патрубка и от кронштейна 4 на ресивере;

— снимите шланги вытяжной вентиляции картера, отсоединив их от патрубков на крышке головки цилиндров, от шланга впускной трубы и от дроссельного патрубка;

— ослабьте стяжные хомуты и отсоедините от дроссельного патрубка шланг 1 (см. рис. 2-5) впускной трубы, шланг продувки адсорбера (если на автомобиле имеется система улавливания паров бензина), шланги подвода и отвода охлаждающей жидкости;

— отсоедините от ресивера шланг отбора разрежения к вакуумному усилителю тормозов;

— отсоедините провода от свечей зажигания, от датчиков контрольной лампы давления масла и указателя температуры охлаждающей жидкости, от дроссельного патрубка; отсоедините провода от жгута проводов форсунок;

— отсоедините шланги от отводящего патрубка рубашки охлаждения двигателя;

— снимите крышку головки цилиндров с прокладкой, кронштейнами экрана двигателя и тросса акселератора;

— поверните коленчатый вал до совмещения метки на звездочке распределительного вала с меткой на корпусе подшипников (см. рис. 2-25);

— отверните болт крепления звездочки распределительного вала, открутите штуцер, гайки и снимите гидронатяжитель цепи, снимите звездочку распределительного вала;

— отверните болты крепления головки цилиндров к блоку и снимите головку цилиндров с прокладкой.

Устанавливайте головку цилиндров в порядке, обратном снятию, соблюдая рекомендации, изложенные в подразделе . Прокладку между головкой и блоком цилиндров повторно применять не допускается, поэтому замените ее новой.

После установки головки цилиндров отрегулируйте привод акселератора.

Проверьте работу системы управления двигателем.

Рис. 2-47. Снятие пружин клапанов: 1 — приспособление А.60311/R; 2- подставка

Разборка и сборка головки цилиндров

Разборка. Если требуется замена только какой-либо одной детали, то можно не разбирать полностью головку цилиндров и снять только то, что необходимо для замены.

Установите головку цилиндров на подставку, отверните гайки и снимите впускную трубу, выпускной коллектор и экран впускной трубы. Снимите отводящий патрубок рубашки охлаждения и патрубок отвода жидкости к отопителю. Выверните свечи зажигания и датчик температуры охлаждающей жидкости.

Отверните гайки крепления и снимите корпус подшипников в сборе с распределительным валом. Отверните гайки крепления упорного фланца к корпусу подшипников. Снимите фланец и выньте распределительный вал из корпуса подшипников.

Снимите рычаги 3 (см. рис. 2-45) клапанов, освободив их от пружин. Снимите пружины рычагов.

Открутите гайки 7 и снимите рампу 4 и выкрутите гидроопоры 6.

Установите приспособление A.60311/R, как показано на рис. 2-47, сожмите пружины клапанов и освободите сухари. Взамен переносного приспособления A.60311/R можно применять также стационарное приспособление 02.7823.9505.

Снимите пружины клапанов с тарелками и опорными шайбами. Поверните головку цилиндров и выньте с нижней стороны клапаны. Снимите маслоотражательные колпачки с направляющих втулок.

Сборка. Сборку головки цилиндров производите в порядке, обратном разборке. Клапаны и маслоотражательные колпачки перед сборкой смажьте моторным маслом.

Перед установкой корпуса подшипников распределительного вала проверьте на месте ли установочные втулки корпусов (см. рис. 2-24). Гайки крепления корпуса подшипников затягивайте в порядке, указанном на рис. 2-26. При этом обратите внимание на то, чтобы установочные втулки без перекоса вошли в гнезда корпуса подшипников.

Рис. 2-48. Проверка герметичности головки цилиндров на приспособлении А.60334: 1, 2, 4 — заглушки; 3 — плита приспособления; 5 — фланец со штуцером подвода воды

Рис. 2-49. Профиль седла впускного клапана: I — новое седло; II — седло после ремонта

Проверка технического состояния и ремонт

Головка цилиндров. Тщательно вымойте головку ‘ цилиндров и очистите масляные каналы. Удалите * нагар из камер сгорания и с поверхности выпускных каналов металлической щеткой.

Осмотрите головку цилиндров. Трещины в любых местах головки цилиндров не допускаются. При подозрении на попадание охлаждающей жидкости в масло проверьте герметичность головки цилиндров.

Для проверки герметичности закройте отверстия охлаждающей рубашки головки цилиндров заглушками, входящими в комплект приспособления А.60334 (рис. 2-48). Нагнетайте насосом в рубашку охлаждения головки цилиндров воду под давлением 0,5 МПа (5 кгс/см2). В течение двух минут не должно наблюдаться утечки воды из головки цилиндров.

Можно проверить герметичность головки цилиндров и сжатым воздухом, для чего также установите на головке цилиндров заглушки приспособления А.60334. Опустите головку цилиндров в ванну с водой, прогретой до 60-80 °С и дайте ей прогреться в течение 5 мин. Затем подайте внутрь головки сжатый воздух под давлением 0,15-0,2 МПа (1,5-2 кгс/см2). В течение 1-1,5 мин не должно наблюдаться выхода пузырьков воздуха из головки.

Седла клапанов. Форма фасок седел клапанов показана на рис. 2-49 и 2-50. На рабочих фасках седел (зона контакта с клапанами) не должно быть точечных раковин, коррозии и повреждений. Небольшие повреждения можно устранить шлифованием седел, снимая как можно меньше металла. Шлифовать можно как вручную, так и с помощью шлифовальной машинки.

Рис. 2-50. Профиль седла выпускного клапана: I -новое седло; II — седло после ремонта

Для шлифования седел установите головку цилиндров на подставку, вставьте в направляющую втулку клапана стержень А.94059 и очистите фаски седел от нагара зенкерами А.94031 и А.94092 для седел выпускных клапанов и зенкерами А.94003 и А.94101 для седел впускных клапанов. Зенкера надеваются на шпиндель А.94058 и центрируются направляющим стержнем А.94059. Эти стержни существуют двух различных диаметров: А.94059/1 — для направляющих втулок впускных клапанов и А.94059/2 для направляющих втулок выпускных клапанов.

Наденьте на направляющий стержень А.94059 пружину А.94069/5, установите на шпиндель А.94069 конический круг А.94078 для седел выпускных клапанов или круг А.94100 для седел впускных клапанов, закрепите шпиндель в шлифовальной машинке и прошлифуйте седло клапана (рис. 2-51).

В момент соприкосновения круга с седлом машинка «должна быть выключена, иначе возникнет вибрация и фаска будет неправильной. Рекомендуется чаще производить правку круга алмазом.

Для седел выпускных клапанов ширину рабочей фаски доведите до величин, указанных на рис. 2-

49, зенкером А.94031 (угол 20°), и зенкером А.94092, которым устраняется наклеп на внутреннем диаметре. Зенкеры надеваются на шпиндель А.94058 и, также как и при шлифовании, центрируются стержнем А.94059.

У седел впускных клапанов ширину рабочей фаски доведите до величин, указанных на рис. 2-

50, сначала обработав внутреннюю фаску зенкером А.94003 (рис. 2-52) до получения диаметра 33 мм, а затем фаску 20° зенкером А.94101 до получения рабочей фаски шириной 1,9-2 мм.

Клапаны. Удалите нагар с клапанов. Проверьте, не деформирован ли стержень и нет ли трещин на тарелке. Поврежденный клапан замените.

Рис. 2-51. Шлифование рабочей фаски седла клапана

Рис. 2-52. Сужение рабочей фаски седла клапана зенкером, установленным на шпинделе А.94058

Рис. 2-53. Предельные размеры при шлифовании фасок клапанов: I — впускного клапана; II — выпускного клапана

Проверьте состояние рабочей фаски клапана. При мелких повреждениях ее можно прошлифовать, выдерживая угол фаски 45°30’+5′. При этом расстояния от нижней плоскости тарелки клапана до базовых диаметров (36 и 30,5 мм) должны быть в пределах, указанных на рис. 2-53.

Направляющие втулки клапанов. Проверьте зазор между направляющими втулками и стержнем клапана, измерив диаметр стержня клапана и отверстие направляющей втулки.

Расчетный зазор для новых втулок: 0,022-0,055 мм для впускных клапанов и 0,029-0,062 мм для выпускных клапанов; максимально допустимый предельный зазор (при износе) — 0,3 мм при условии отсутствия повышенного шума газораспределительного механизма.

Если увеличенный зазор между направляющей втулкой и клапаном не может быть устранен заменой клапана, то замените втулки клапанов, пользуясь для выпрессовки и запрессовки оправкой A.60153/R (рис. 2-54).

Запрессовывайте направляющие втулки с надетым стопорным кольцом до упора его в тело головки цилиндров.

Рис. 2-54. Выпрессовка направляющих втулок: оправка А.60153/R

Рис. 2-55. Основные данные для проверки наружной (а) и внутренней (Ь) пружины клапана

Рис. 2-56. Схема проверки пружины рычага: А — размер в свободном состоянии; В — размер под нагрузкой

После запрессовки разверните отверстия в направляющих втулках развертками А.90310/1 (для втулок впускных клапанов) и А.90310/2 (для втулок выпускных клапанов).

Маслоотражательные колпачки направляющих втулок при ремонте двигателя всегда заменяйте новыми.

Поврежденные маслоотражательные колпачки заменяйте на снятой головке цилиндров. Для запрессовки колпачков пользуйтесь оправкой 41.7853.4016.

Пружины. Убедитесь, что на пружинах нет трещин и не уменьшилась их упругость, для чего проверьте их деформацию под нагрузкой (рис. 2-55).

Для пружин рычагов (рис. 2-56) размер А (пружина в свободном состоянии) должен быть 35 мм, а размер В под нагрузкой 51-73,5 Н (5,2-7,5 кгс) — 43 мм.

Болты крепления головки цилиндров. При многократном использовании болтов они вытягиваются. Поэтому проверьте не превышает ли длина стержня болта (без учета длины головки) 117 мм и, если она больше, то замените болт новым.

Рычаги клапанов. Проверьте состояние рабочих поверхностей рычага, сопрягающихся со стержнем клапана, с кулачком распределительного вала и со сферическим концом регулировочного болта. Если на этих поверхностях появились задиры или риски, замените рычаг новым.

Если обнаружена деформация или другие повреждения на втулке регулировочного болта рычага или на самом болте, замените детали.

широкого применения

для дезинфекции на объектах железнодорожного транспорта, пищевой промышленности, ЛПУ, ветеринарного надзора

Моющие средства