Как установить ГБЦ двигателя К4М

Установку головки блока цилиндров производим после ремонта, осмотра и дефектации

Перед установкой головки блока цилиндров устанавливаем поршни цилиндров на середину хода.

Нужно обезжирить посадочные поверхности головки блока и блока цилиндров.

Проверяем наличие направляющей втулки на блоке цилиндров.

Устанавливаем на блок цилиндров приспособление Mot.104 или обрезанную шпильку в качестве второй направляющей.

Устанавливаем на блок цилиндров прокладку головки блока цилиндров.

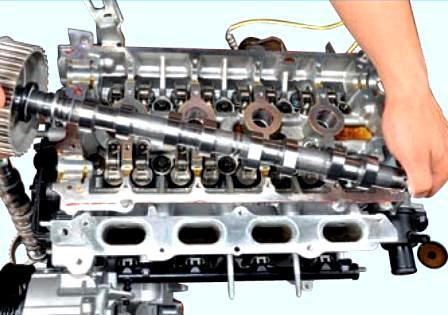

Устанавливаем головку блока. Выворачиваем приспособление Mot.104 или обрезанную шпильку в качестве второй направляющей.

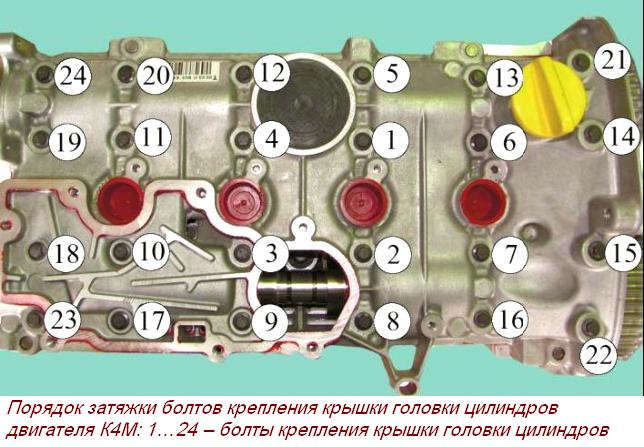

Затягиваем болты крепления головки блока в указанной последовательности на рисунке 1 моментом 20±2 Нм.

После затяжки болтов еще доворачиваем все болты в указанной последовательности на угол 240±6˚.

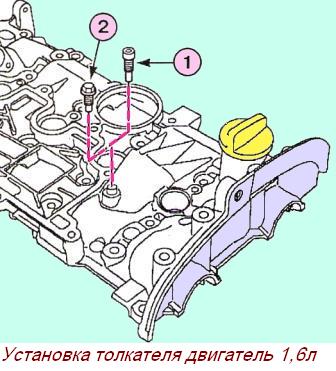

Устанавливаем гидрокомпенсаторы клапанов (рис 2).

Проверяем работоспособность гидротолкателей: — надавливаем на верхнюю часть гидротолкателя, если цилиндр вдавливается легко, то возможно гидротолкатель забит смолами.

Нужно погрузить гидротолкатель в керосин или дизельное топливо, чтобы растворить смолы.

После этого нужно гидротолкатель погрузить в масло и проверить еще раз.

Если после этого гидрокомпенсатор не становится упругим, значит, гидрокомпенсатор неисправен, и его нужно заменить.

Устанавливаем коромысла клапанов (рис. 3).

Смазываем моторным маслом опоры распределительных валов.

Обезжирьте посадочную поверхность головки и крышки головки блока цилиндров.

Наносим с помощью валика герметик Loctite 518, пока он не станет красноватого цвета.

Если на опоры распредвала попал герметик, обязательно его вытираем.

Устанавливаем крышку головки блока цилиндров.

Затягиваем крышку головки блока цилиндров в порядке указанном на рисунке 6 поэтапно:

1-й этап – болты 22, 23, 20 и 13 моментом затяжки 8 Н.м (0,8 кгс.м);

2-й этап – болты 1 – 12, 14 – 19, 21 и 24 моментом затяжки 15 Нм (1,5 кгс.м);

3-й этап – ослабить болты 22, 23, 20 и 13;

4-й этап – болты 22, 23, 20 и 13 затянуть моментом затяжки 15 Нм (1,5 кгс.м).

Выворачиваем стопорный болт толкателя эксцентрикового кулачка (1) приспособления Mot. 1669 (см. рис.7).

Вворачиваем штатный стопорный болт толкателя эксцентрикового кулачка (2), нанеся каплю состава LoctiteFrenetanch (клей герметик) на его резьбу.

Затягиваем стопорный болт толкателя эксцентрикового кулачка моментом 15 Нм.

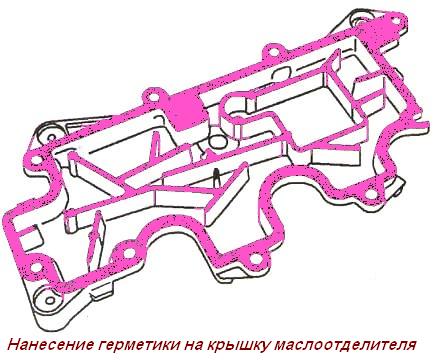

Наносим на посадочную поверхность крышки маслоотделителя герметик Loctite 518 (рисунок 8).

Устанавливаем крышку маслоотделителя.

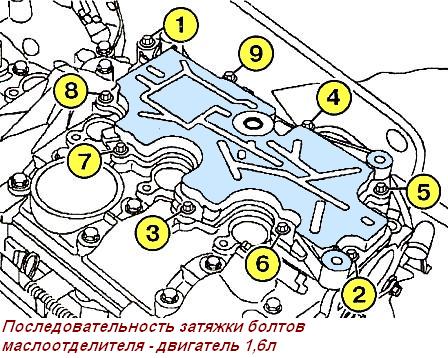

Затягиваем в указанном порядке требуемым моментом новые болты крепления маслоотделителя в отверстиях без резьбы, новые или прежние болты крепления крышки маслоотделителя в резьбовых отверстиях (см. рис. 9).

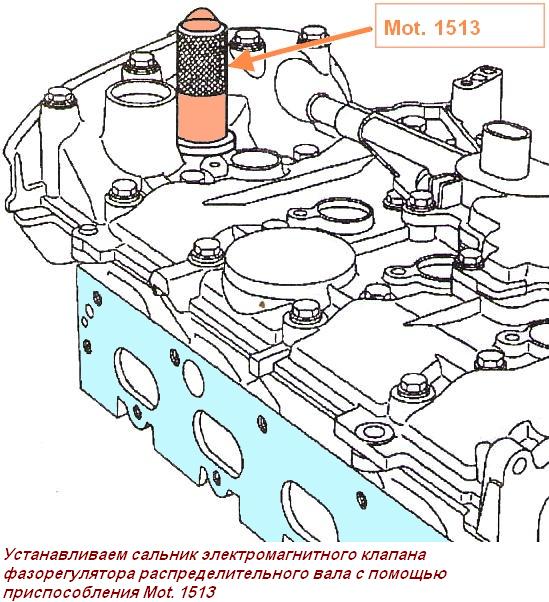

Устанавливаем сальник электромагнитного клапана фазорегулятора распределительного вала с помощью приспособления Mot. 1513 (см. рис. 10) и электромагнитный клапан фазорегулятора распределительного вала впускных клапанов.

Затягиваем болты крепления электромагнитного клапана фазорегулятора распределительного вала впускных клапанов моментом 10 Нм.

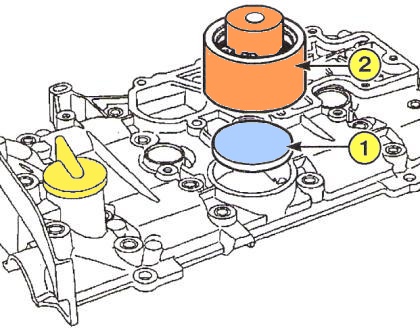

Устанавливаем с помощью приспособления (2) Mot. 1503 заглушку крышки головки блока цилиндров (1) (рисунок 11).

Наносим на все четыре катушки зажигания смазку GRAISSEFLUORE (ширина полоски равна 2 мм) по внутренней окружности колпачка провода высокого напряжения (рисунок 12).

Заворачиваем свечи зажигания. Устанавливаем катушки зажигания на место.

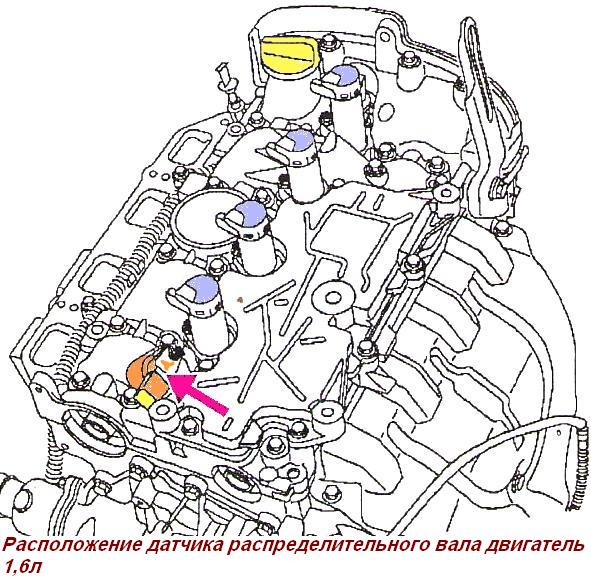

Устанавливаем на место датчик распределительного вала с новой прокладкой (рисунок 13).

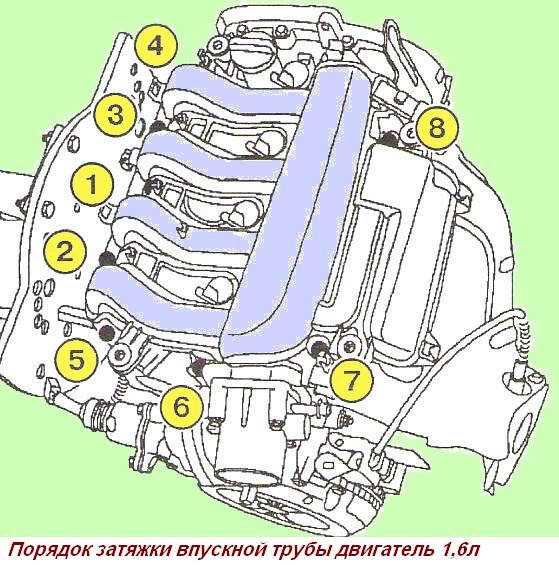

Устанавливаем прокладки впускной трубы и устанавливаем впускную трубу.

Затягиваем впускную трубу в соответствии с рисунком 14.

Дальнейшую сборку производим в обратной последовательности разборке.

Моменты затяжки крепежа при установке ГБЦ:

Болты крепления крышки головки цилиндров с 1 по 12, с 14 по 19 и с 21 по 24 — 15

Болты крепления крышки головки цилиндров 13, 20, 22, 23 — 15

Стопорный болт толкателя эксцентрикового кулачка — 15

Новые болты крепления маслоотделителя в отверстиях без резьбы — 15

Новые или прежние болты крепления маслоотделителя в резьбовых отверстиях — 10

Болт электромагнитного клапана фазорегулятора распределительного вала впускных клапанов — 10

Болты крепления катушек зажигания — 15

Болт крепления датчика распределительного вала — 10

Болты крепления впускной трубы — 9

Болт крепления обводного ролика ремня привода газораспределительного механизма — 45

Гайка крепления оси натяжного ролика привода ГРМ — 27

Пробка отверстия под фиксатор ВМТ — 20

Болты крепления верхней крышки привода ГРМ — 41

Болты крепления блока дроссельной заслонки — 11

Болты крепления подъемной проушины (со стороны маховика) — 10

Болты крепления подъемной проушины (со стороны привода ГРМ) — 35

Источник

Как отремонтировать ГБЦ двигателя К4М

После того как разобрали головку цилиндров нужно промыть все детали головки, очистить их от нагара

Подготавливаем детали к осмотру.

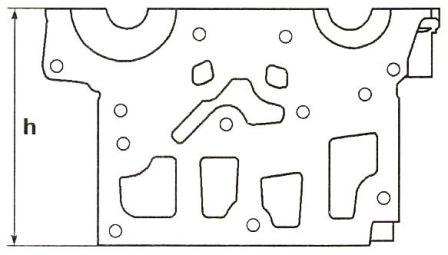

Проверяем посадочную поверхность головки и высоту головки блока цилиндров.

Высота h головки блока должна составлять 137 мм (рисунок 1).

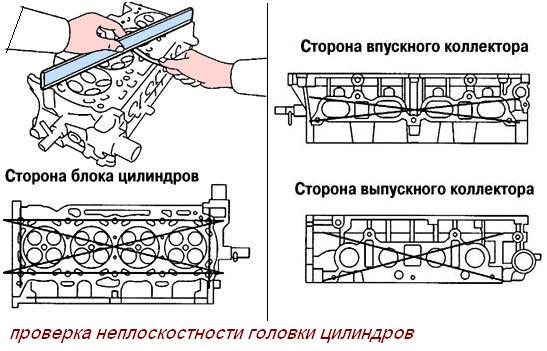

Линейкой и щупом проверяем неплоскостность посадочных поверхностей головки блока цилиндров (рисунок 2).

Допускается максимальная неплоскостность 0,05 мм. Шлифовка поверхностей не допускается.

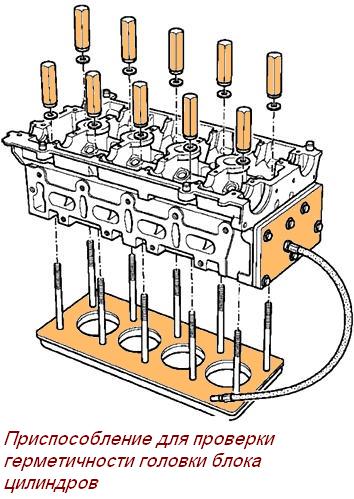

Проверяем головку блока цилиндров (отсутствие трещин и сквозной коррозии) с помощью соответствующего приспособления (рисунок 3).

Проверяем длину болтов крепления головки. Длина болтов без учета головки должна быть не больше 117,7 мм.

Если устанавливаем новые болты то перед их установкой их смазывать не нужно, бывшие в употреблении болты нужно смазать моторным маслом.

Последующая подтяжка болтов крепления головки блока цилиндров не требуется и не допускается, в противном случае резко возрастает вероятность разрушения болтов при откручивании.

Перед затяжкой болтов удалите грязь и масло, которое осталось в резьбовых отверстиях блока цилиндров.

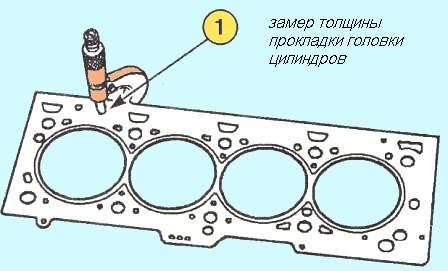

Замеряем толщину прокладки (рисунок 4). Толщина замеряется в месте указанном стрелкой на рисунке 4.

Толщина новой прокладки должна быть 0,96±0,06 мм; толщина обжатой прокладки должна быть 0,90±0,02 мм.

Осматриваем гидравлические толкатели и коромысла.

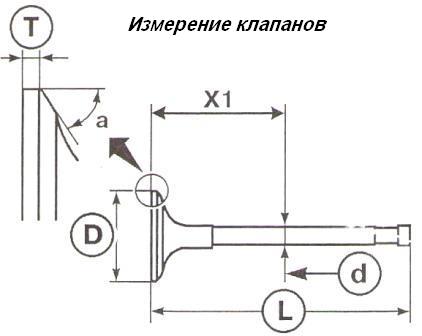

Измеряем клапаны в соответствии с рисунком 6. Размеры клапанов должны соответствовать данным в таблице.

Основные размеры клапанов

Наименование Размер мм

Диаметр стержня D1

Впускные клапана 5,470-5,485*

Выпускные клапана 5,456-5,471*

Диаметр головки D2

Выпускные клапана 27,96±0,12

Длина клапана L

Минимальная толщина цилиндрического пояска тарелки клапана T

Ход клапанов

* диаметр D1 стержня клапана измеряется на расстоянии X1.

Впускные клапана X1 = 75,14±0,35 мм; выпускные клапана X1 = 77,5±0,35 мм;

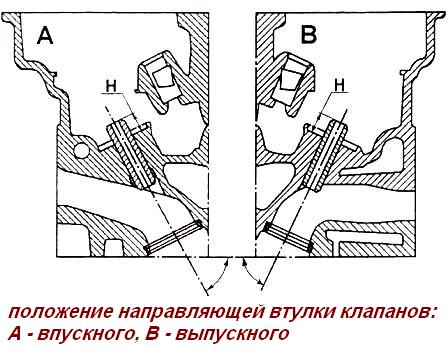

Направляющие втулки клапанов

Наклон направляющей втулки впускного клапана составляет 63˚30′ (рисунок 7).

Наклон направляющей втулки выпускного клапана составляет 66°.

Высота выступающей части направляющей втулки клапана Н составляет для впускных и выпускных клапанов 11±0,15 мм.

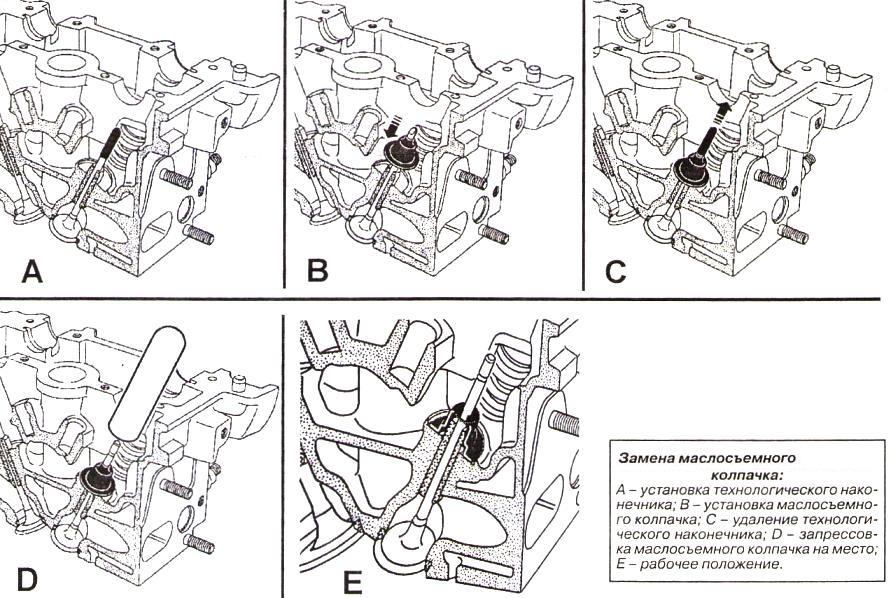

Снятие маслосъемных колпачков производится с помощью приспособления Mot. 1335.

Установка маслосъемных колпачков производится приспособлением Mot. 1511.

Перед установкой маслосъемные колпачки нельзя смазывать.

Устанавливайте маслосъемные колпачки согласно указаниям на рисунке 8.

— Вставьте клапан в головку блока цилиндров.

— Наденьте наконечник приспособления Mot. 1511 на стержень клапана (внутренний диаметр наконечника должен быть равен диаметру стержня) (см. рис. 8).

— Установите несмазанный маслосъемный колпачок на наконечник.

— Продвиньте маслосъемный колпачок, протолкнув его через наконечник.

— Установите оправку на маслосъемный колпачок. Внутренний диаметр оправки должен совпадать с диаметром стержня клапана.

Кроме того, нижняя часть оправки должна частично упираться в маслосъемный колпачок, по поверхности которая служит опорой шайбе пружины клапана.

— Аккуратно напрессуйте маслосъемный колпачок, постучав ладонью по верхней части оправки, пока маслосъемный колпачок не соприкоснется с головкой блока цилиндров (см. Е, рис. 8).

— Повторите указанные выше операции для всех клапанов.

Дефекты пружин показаны на рисунке 9.

При деформациях B и C эксплуатация пружины допустима, если отклонение от вертикали не более 1,2 мм, при потере формы (D) — пружина подлежит замене.

Даже при сохранении формы пружины необходимо проверить ее механические свойства (высота под определенной нагрузкой). Только после такой проверки определяется годность пружины к дальнейшей работе (смотрим таблицу).

Параметры пружин клапанов

Высота в свободном состоянии

При наличии новой пружины можно сравнить ее характеристики с характеристиками старых пружин.

Установите одну за другой новую и старую пружины через шайбы на длинный болт.

Затяните гайку болта так, чтобы высота новой пружины уменьшилась на 10 мм.

Измерьте высоту старой пружины.

Если высота старой пружины уменьшилась от 9 до 11 мм (±10%) — она еще послужит, если больше — замените старую пружину.

Проверка зазора клапана в направляющей втулке

Проверку зазора между стержнем и направляющей втулкой клапана можно производить двумя способами.

Первый способ

Приподнимите головку клапана на 25 мм, затем измерьте индикатором перемещение клапана по направлению стрелок под углом 90˚ к оси распределительного вала.

Половина полученной величины даст значение зазора между стержнем и направляющей втулкой клапана.

Второй способ

Измерьте диаметр стержня клапана и внутренний диаметр направляющей втулки (см. рис. 11).

— впускные клапаны 0,015—0,048;

— выпускные клапаны 0,029—0,062.

Проверка распределительных валов

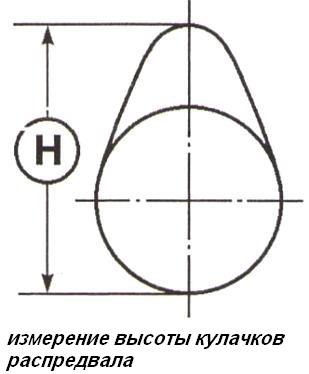

Высота кулачков Н (см. рис. 12) распределительных валов должна соответствовать данным таблицы.

Размеры распредвалов

Осевой зазор распредвалов

впускных и выпускных клапанов

Диаметральный зазор в опорах

В противном случае — замените распределительный вал или проведите восстановительный ремонт.

Основные размеры распределительных валов приведены в таблице.

— Проверьте зазор шеек распределительных валов в опорах головки блока, для этого;

— Установите на место крышку головки блока, затяните болты ее крепления штатным моментом затяжки.

— Нутромером измерьте диаметры всех отверстий в опорах распределительного вала (см. рис. 13), результаты измерений запишите.

Примечание. Измерения нужно производить в вертикальной плоскости максимального износа.

— Микрометром измерьте диаметры опорных шеек распределительного вала (см. рис. 14).

Измерения нужно проводить на каждой шейке в двух перпендикулярных плоскостях.

За базовое берите наименьшее значение на шейке.

— Сравните результаты измерений с предельно допустимыми значениями.

Затем рассчитайте зазоры по всем шейкам и сравните полученные величины с предельно допустимыми значениями. По результатам:

замените распределительный вал, головку блока, или то и другое.

Примечание. При износе распределительного вала и головки блока возможен восстановительный ремонт (напыление с последующей обработкой).

Часто цена такого ремонта бывает значительно дешевле покупки новых деталей.

— Если предыдущие проверки не показали необходимости замены деталей, то проверьте осевой зазор распределительных валов, как описано ниже, при необходимости замените изношенные детали.

Если детали — новые, все равно проведите проверку, она не трудна, но важна для уверенности в результатах проводимого ремонта,

— Установите распределительные валы, обеспечив правильность их положения.

— Установите крышку головки блока цилиндров.

— Затяните в порядке, указанном на рис. 15, требуемым моментом:

— болты крепления головки блока цилиндров 13, 20, 22, 23, Нм 8;

— болты крепления крышки головки блока с 1 по 12, с 14 по 19 и с 21 по 24, Нм 12.

— Ослабьте затяжку болтов крышки головки 13, 20, 22, 23.

— Затяните в указанном порядке болты крепления крышки головки цилиндров 13, 20, 22, 23 моментом 12 Нм.

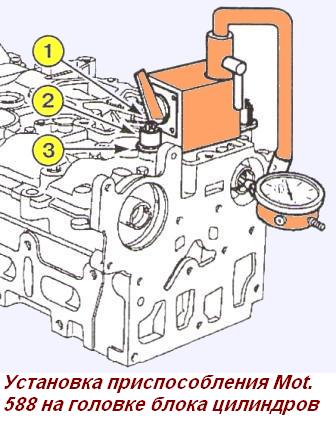

Закрепите магнитную стойку приспособления для проверки осевого зазора Mot. 588 на головке блока цилиндров, используя для этого крепежную планку (3) приспособления Mot. 588, притяните ее болтами (1) крепления маслоотделителя и распорными втулками (2), имеющими следующие размеры (см. рис. 16):

— диаметр отверстия под болт, мм — 9;

— Проверьте осевой зазор распределительного вала, который должен находиться в пределах 0,080—0,178 мм.

— Снимите крышку головки блока цилиндров и распределительные валы.

Источник