Размеры поршней калина 16 клапанов

* — параметры и размеры изделия других производителей могут отличаться от указанных.

Для двигателя ВАЗ 21126 была разработана новая конструкция шатунно-поршневой группы. В разработке поршневой принимали участие специалисты фирмы Nural (Nural), входящей в состав корпорации Federal Mogul. Впервые для ВАЗовского двигателя, выбрана новая, Т-образная, конструкция поршня. Форма днища — плоская с 4-я мелкими выборками.

За счет применения «тонких» поршневых колец, удалось уменьшить высоту уплотнительного и огневого пояса. Использование в двигателе масляных форсунок, для подачи масла на внутреннюю поверхность поршня, обеспечило значительное снижение тепловой нагрузки на эту деталь. В поршне применен укороченный поршневой палец «плавающего» типа, с фиксацией стопорными кольцами и диаметром 18 мм. Это позволило, в конструкции поршня, убрать значительный объем металла в зоне бобышек, тем самым, увеличив размеры «холодильника» и уменьшив направляющие участки юбки поршня. Отвод излишков масла осуществляется в зону «холодильника», через отверстия выполненные в канавке под маслосъемное кольцо. Поршень 21126 изготавливается штамповкой(ковкой) и не имеет термокомпенсирующих элементов. Уменьшение веса шатунно-поршневой группы положительно повлияло на улучшение динамических характеристик двигателя.

Основные маркировки наносимые на днище детали.

1. Маркер ориентации — «

2. Маркер класса – один из символов ( « А »,« В»,« С») определяет отклонение по наружному диаметру.

4. Маркер модели, по классификации производителя.

Основные размеры

| Класс поршня по наружному диаметру | A | B | C |

|---|---|---|---|

| Диаметр поршня 82.0 (мм) | 81,965-81,975 | 81,985-81,995 | 82,005-82,015 |

Точность изготовления отверстия под поршневой палец обеспечивает зазор 0,001-0,002 мм и позволяет использовать палец одного размера (17,990-17,995мм).

Ряд сторонних производителей реализует поршни ремонтных размеров — 82,5 мм и 83,0 мм.

Источник

Поршень и шатун двигателя 1,6i — замена

Для выполнения работы потребуются:

— пруток из мягкого метала (021 мм).

1. Снимаем с поршня поршневые кольца.

2. Шилом поддеваем и вынимаем из проточек стопорные кольца поршневого пальца.

У новых двигателей зазор между поршнем и цилиндром составляет 0,025—0,045 мм и задается установкой поршней того же класса, что и класс цилиндров.

3. Прутком из мягкого металла подходящего диаметра выталкиваем поршневой палец.

4. Снимаем поршень с шатуна.

Подбор поршней к цилиндрам блока

1. Нутромером проверяем износ стенок цилиндров.

Диаметры цилиндров разбиты на пять размерных классов (см. табл. 16.4). Класс каждого цилиндра выбит на нижней привалочной плоскости блока цилиндров.

Классы цилиндров по диаметру

Обозначение

Небольшой равномерный износ цилиндра (в пределах 0,05 мм) возможно компенсировать установкой поршня другого класса с большим диаметром.

Если максимальный износ составляет 0,15 мм и более, требуется расточка цилиндров и установка поршней ремонтного размера.

Предусмотрена расточка цилиндров на 0,4 мм и 0,8 мм под размеры ремонтных поршней.

2. На днище поршня нанесены обозначения, где:

2 — класс отверстия под поршневой палец; С — класс поршня;

— стрелка для ориентирования поршня в цилиндре (должна быть направлена в сторону привода ГРМ); Г — Группа массы поршня.

По диаметру отверстия под поршневой палец поршни делятся на три класса (1, 2, 3) — через 0,004 мм.

По наружному диаметру поршни разбиты на пять классов (А, В, С, D, Е) — через 0,01мм (измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 55 мм от днища поршня).

По размеру поршни бывают номинальные и двух ремонтных размеров. Поршни номинального размера не маркируются. Поршни первого ремонтного размера изготавливаются с увеличенным на 0,4 мм диаметром и имеют маркировку в виде символа «д ». Поршни второго ремонтного размера имеют увеличенный на 0,8 мм диаметр и маркируются символом «?».

Па двигателе все поршни должны быть одной группы по массе. Поршни номинальной группы обозначаются символом «Г>. Поршни с увеличенной и уменьшенной массой на 5 г обозначаются «+» и «е^ соответственно.

Класс пальца маркируется краской на его торце.

Шатунно-поршневая группа может комплектоваться либо пальцами 2108-1004020 с увеличенной толщиной стенок, либо пальцами 21101004020.

Источник

Размеры поршней калина 16 клапанов

Двигатель автомобиля Лада Калина оснащается поршнем ходом 75.6 (мм) и степенью сжатия от 10.5 до 11 единиц.

Поршень — это деталь двигателя внутреннего сгорания, которая отвечает за такие термодинамические процессы как восприятие давления газов, герметизация камеры сгорания и отвод от нее лишнего тепла.

Размеры поршней подбираются с учетом хода (расстояние между верхней и нижней мертвыми точками поршня) и степени сжатия воздушно-топливной смеси в камере сгорания.

Габариты поршней на Лада Калина 1.6 АT:

- Ход поршня: 75.6 (мм);

- Степень сжатия: 10.5;

- Диаметр поршня: 76.5 (мм);

- Годы выпуска: 2013 — 2019.

Габариты поршней на Лада Калина 1.6 MT:

- Ход поршня: 75.6 (мм);

- Степень сжатия: 11;

- Диаметр поршня: 76.5 (мм);

- Годы выпуска: 2009 — 2019.

Важно: во избежание ухудшения работоспособности двигателя рекомендуется заменять вышедшие из строя поршни на Лада Калина оригинальными изделиями или одобренными производителем аналогами.

Автомобиль второй группы малого класса LADA Kalina известен ещё под следующими индексами:

Важно: годы производства всех модификаций модели: 2004-2018.

Общий вид  Общий вид поршней |

|---|

Ход поршня min

Минимальное значение параметра Ход поршня для всех модификаций Lada model.

Ход поршня max

Максимальное значение параметра Ход поршня для всех модификаций Lada model.

Общее количество всех модификаций Lada Kalina представленных в нашей базе

Параметр  Параметр поршней |

|---|

Данные представлены для авто различных модификаций и годов выпуска

Значение поршней

Данные представлены для авто различных модификаций и годов выпуска

Предостережение: приведенные выше данные являются официальными цифрами производителя, однако следует учитывать, что информация является справочной и не гарантирует однозначной точности.

Источник

Как подобрать поршня к цилиндру на ваз

После разборки двигателя тщательно очистите, промойте и просушите все детали.

1. Очистите головку поршня от нагара. Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень. Прочистите канавки под поршневые кольца. Это удобно делать обломком старого поршневого кольца.

2. Прочистите отверстия для стока масла подходящим куском проволоки.

3. Проверьте зазоры между кольцами и канавками на поршне.

Номинальный зазор поршневых колец, мм:

верхнее компрессионное кольцо 1 — 0,04-0,075;

нижнее компрессионное кольцо 2 — 0,03-0,065;

маслосъемное кольцо 3 — 0,02-0,055.

Предельно допустимый зазор для всех поршневых колец — 0,15 мм.

4. Наиболее точно зазоры поршневых колец можно определить промером колец и канавок на поршне. Для этого замерьте микрометром толщину поршневого кольца в нескольких местах по окружности, затем…

5. …с помощью набора щупов измерьте ширину канавок также в нескольких местах по окружности. Вычислите средние значения зазоров (разница между толщиной поршневого кольца и шириной канавки). Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

6. Измерьте зазоры в замках поршневых колец, вставив поршневое кольцо в специальную оправку. При отсутствии оправки вставьте поршневое кольцо в цилиндр (в котором поршневое кольцо работало), продвиньте поршнем как оправкой поршневое кольцо в цилиндр, чтобы поршневое кольцо установилось в цилиндре ровно, без перекосов и…

7. …щупом измерьте зазор в замке поршневого кольца. Номинальный зазор поршневого кольца должен быть 0,25-0,45 мм, предельно допустимый (в результате износа) -1,0 мм. Если зазор превышает предельно допустимый, замените поршневое кольцо.

8. Если зазор меньше 0,25 мм, аккуратно сточите надфилем торцы поршневого кольца.

9. Проверьте зазоры между поршнями и цилиндрами. Зазор между поршнями и цилиндрами определяется как разность между замеренными диаметрами поршня и цилиндра. Номинальный зазор между поршнями и цилиндрами равен 0,025-0,045 мм, предельно допустимый — 0,15 мм. Если зазор между поршнями и цилиндрами не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор между поршнями и цилиндрами был как можно ближе к номинальному. Если зазор между поршнями и цилиндрами превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера. Измерьте диаметр поршня на расстоянии 55 мм от его днища в плоскости, перпендикулярной поршневому пальцу.

Рис. 4.9. Места измерения зазоров цилиндра

10. Затем измерьте диаметры цилиндра в двух перпендикулярных плоскостях (см. рис. 4.9.) (вдоль В и поперек А блока цилиндров) и в четырех поясах (1, 2, 3 и 4). Для этого необходим специальный прибор — нутромер.

11. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, а также поршневые пальцы к поршням по классу и шатуны по массе. Для подбора поршней к цилиндрам вычислите зазор между ними.

Для удобства подбора поршней к цилиндрам цилиндры и поршни в зависимости от диаметров делят на пять классов: А, В, С, D, Е (табл. 4.1).

В запасные части поставляются поршни номинального размера трех классов А, С, Е и двух ремонтных размеров. Первый ремонтный — увеличенный на 0,4 мм, второй — на 0,8 мм.

По массе поршни разбиты на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе автомобилей ваз 2108, ваз 2109, ваз 21099 должны устанавливаться поршни одной группы. Для поршней ремонтных размеров в запчасти поставляются кольца ремонтных размеров, увеличенных на 0,4 мм и на 0,8 мм. На кольцах первого ремонтного размера выбито число «40», на кольцах второго ремонтного размера — «80».

Таблица 4.1 Номинальные размеры цилиндров и поршней

Класс Диаметр, мм

цилиндра поршня

А 82,00-82,01 82,00-82,01

В 82,01-82,02 82,01-82,02

С 82,02-82,03 82,02-82,03

D 82,03-82,04 82,03-82,04

Е 82,04-82,05 82,04-82,05

12. На блоке цилиндров группа цилиндров выбивается на нижней плоскости блока (привалочная плоскость под масляный картер) напротив каждого цилиндра. 13. На днище поршня выбиваются следующие данные:

1 — класс поршня по отверстию под поршневой палец;

2 — класс поршня по диаметру;

3 — стрелка, показывающая направление установки поршня;

4 — ремонтный размер (1-й ремонтный — треугольник, 2-й ремонтный — квадрат);

5 — группа по массе (нормальная «Г», увеличенная на 5 г «+», уменьшенная на 5 г «-»).

14. Поршневые пальцы с трещинами замените. Поршневой палец должен легко входить в поршень от усилия большого пальца руки. Вставьте поршневой палец в поршень. Если при покачивании поршневого пальца ощущается люфт, замените поршень. При замене поршня подберите к нему поршневой палец по классу

Таблица 4.2 Классы поршневых пальцев, поршней и шатунов

Размерная группа Модель двигателя ВАЗ 2108

Диаметр цилиндра, мм Диаметр поршня, мм

А 76,00-76,01 75,965-75,975

В 76,01-76,02 75,975-75,985

С 76,02-76,03 75,985-75,995

D 76,03-76,04 75,995-75,005

Е 76,04-76,05 75,005-75,015

Размерная группа Модель двигателя ВАЗ 21083

Диаметр цилиндра, мм Диаметр поршня, мм

А 82,00-82,01 81,965-81,975

В 82,01-82,02 81,975-81,985

С 82,02-82,03 81,985-81,995

D 82,03-82,04 81,995-82,005

Е 82,04-82,05 82,005-82,015

(табл. 4.2). Поршневые пальцы разбиты по диаметру на три класса (1-, 2-, 3-й) через 0,004 мм. Класс поршневого пальца маркируется на его торце краской. Класс поршня по пальцу выбивается на днище поршня, класс шатуна по пальцу — на крышке шатуна.

15. Замените сломанные поршневые кольца и расширитель маслосъемного кольца.

16. Замените сломанные или треснувшие стопорные кольца, удерживающие поршневой палец. Концы стопорных колец должны находиться в одной плоскости. Погнутые кольца замените.

17. Замените погнутые шатуны. Замените шатун, если во втулке 1 верхней головки есть задиры и глубокие царапины. Замените шатун, если при разборке двигателя было обнаружено, что шатунные вкладыши провернулись в шатуне.

ПРЕДУПРЕЖДЕНИЕ

Шатуны обрабатывают совместно с крышками, поэтому их нельзя разукомплектовывать.

18. Вставьте поршневой палец в верхнюю головку шатуна. Если при покачивании поршенвого пальца ощущается люфт, замените шатун. Шатуны в сборе с крышками по массе верхней и нижней головки разделены на классы (табл. 4.3).

Таблица 4.3 Класс шатуна по массе верхней и нижней головки

Масса головок шатуна, г Маркировка

верхний нижний буквой краской

184+2 489±3 Ф Красный

495+3 Л Зеленый

501±3 Б

188+2 489+3 X

495±3 М

501+3 В

192+2 489±3 Ц

495±3 Н

501+3 Г Голубой

19. В двигателе автомобилей ваз 2108 , ваз 2109, ваз 21099 должны устанавливаться шатуны одного класса. Маркировка шатуна наносится на крышке шатуна: 1 — класс шатуна по массе (буква или краска), 2 — класс шатуна по поршневому пальцу.

20. Если на поверхностях, по которым работают сальники, есть глубокие риски, царапины, забоины, коленвал необходимо заменить.

21. Промерьте коренные и шатунные шейки коленвала.

Номинальные диаметры шеек коленвала, мм:

коренных-50,799-50,819;

шатунных-47,830-47,850.

Если износ или овальность шеек коленвала превышает 0,03 мм, нужно прошлифовать шейки коленвала до ближайшего ремонтного размера.

Существует четыре ремонтных размера с уменьшением диаметра шеек коленвала:

первый — 0,25 мм;

второй — 0,5 мм;

третий — 0,75 мм;

четвертый -1,00 мм.

22. Если на коренных и шатунных шейках коленвала 1 есть незначительные задиры, риски, царапины, нужно прошлифовать шейки коленвала до ближайшего ремонтного размера. Работу по шлифовке шеек коленвала рекомендуется выполнять в специализированной мастерской. После отполируйте шейки коленвала и притупите острые кромки фасок масляных каналов 2 абразивным конусом. Промойте коленвал и продуйте сжатым воздухом масляные каналы. Овальность и конусность всех шеек коленвала после шлифовки не должна превышать 0,005 мм. После шлифовки шеек коленвала установите вкладыши ремонтных размеров. 23. Если на рабочих поверхностях упорных полуколец есть задиры, риски и отслоения, замените полукольца. На полукольцах запрещается проводить любые подгоночные работы.

24. Измерьте осевой зазор коленвала. Для этого установите коленвал и упорные полукольца в блок цилиндров и затяните болты крепления крышек коренных подшипников (см. «Сборка двигателя»).

25. Установите индикатор так, чтобы его ножка упиралась во фланец коленвала. Сдвиньте коленвал до упора от индикатора и установите стрелку индикатора на 0. Сдвиньте коленвал в обратную сторону. Индикатор покажет величину зазора. Номинальный осевой зазор коленвала равен 0,0б-0,26 мм, предельно допустимый осевой зазор коленвала — 0,35 мм. Если осевой зазор коленвала превышает предельно допустимый, замените упорные полукольца.

В запчасти поставляются упорные полукольца двух размеров: номинального -2,31-2,36 мм и ремонтного (увеличенного на 0,127 мм) — 2,437-2,487 мм.

26. Осмотрите шатунные и коренные вкладыши. Если на шатунных и коренных вкладышах есть трещины, задиры, выкрашивание — замените вкладыши. На вкладышах запрещается проводить любые подгоночные работы.

Номинальная толщина коренных и шатунных вкладышей, мм:

коренных-1,824-1,831;

шатунных -1,723-1,730.

Вкладыши поставляются в запасные части четырех ремонтных размеров, увеличенной толщины:

первый — на 0,25 мм;

второй — на 0,5 мм;

третий — на 0,75 мм;

четвертый — на 1,00 мм.

27. Проверьте зазоры между вкладышами коренных подшипников и шейками коленвала. Эту работу рекомендуется выполнять в специализированной мастерской. Измерьте диаметр шеек и диаметры коренных подшипников, установив крышки с вкладышами на блок и затянув их соответствующими моментами. Вычислите зазор.

Зазоры между вкладышами и шейками коленвала равны:

коренные подшипники (номинальный) -0,026-0,073 мм, предельно допустимый -0,15 мм;

шатунные подшипники (номинальный) -0,02-0,07 мм, предельно допустимый -0,1 мм.

Если зазор превышает предельно допустимый, коленвал необходимо прошлифовать под следующий ремонтный размер.

28. В специализированной мастерской можно замерить биение шеек коленвала. Биение шеек коленвала должно составлять:

коренные шейки и посадочная поверхность под ведущую шестерню масляного насоса — не более 0,03 мм;

посадочная поверхность под маховик — не более 0,04 мм;

посадочная поверхность под шкивы и сальники — не более 0,05 мм.

29. Тщательно прочистите и промойте масляные каналы коленвала.

30. Не рекомендуется выпрессовывать заглушки самостоятельно, для этого обратитесь в специализированную мастерскую.

31. Тщательно очистите поверхности блока цилиндров от остатков старых уплотнительных прокладок. Внимательно осмотрите блок. Если обнаружите трещины, блок надо заменить в сборе с крышками коренных подшипников.

32. Проверьте герметичность рубашки охлаждения блока цилиндров. Для этого заглушите отверстие под водяной насос (установив водяной насос с прокладкой) и залейте Тосол-А40 в рубашку охлаждения. Если в каком-нибудь месте заметна течь, значит, блок цилиндров негерметичен и блок цилиндров надо заменить.

33. Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и пр., расточите цилиндры под ремонтный размер (эту работу рекомендуется выполнять в специализированной мастерской) или замените блок цилиндров. При различных дефектах глубиной более 0,8 мм блок цилиндров ремонту не подлежит и блок цилиндров надо заменить.

34. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствие износа цилиндров, снимите его шабером. Проверьте износ цилиндров, замерив диаметры цилиндров.

Подбор поршня к цилиндру

Расчетный зазор между поршнем и цилиндром (для новых деталей) составляет 0,025-0,045 мм. Он определяется промером деталей и обеспечивается ус тановкой поршней того же класса, что и цилиндры. Максимально допустимый зазор (при износе деталей) — 0,15 мм.

Если у двигателя, бывшего в эксплуатации, зазор превышает 0,15 мм, то необходимо заново подобрать поршни, чтобы зазор был возможно ближе к расчетному.

В запасные части поставляются поршни классов А, С, Е. Этого достаточно для подбора поршня к любому цилиндру при ремонте двигателя, так как поршни и цилиндры разбиты на классы с неболь шим перекрытием размеров. Например, к цилиндрам классов В и D может подойти поршень класса С. Также и к изношенным цилиндрам классов А и В может подойти поршень класса С.

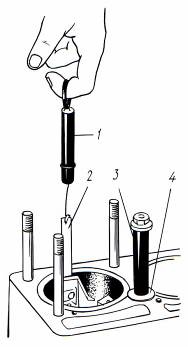

Разборка. Снимите поршневые кольца. Уложите пор шень в опору с цилиндрической выемкой и с помо щью оправки А.60308 выпрессуйте палец (рис. 2-32).

Если некоторые детали шатунно-поршневой груп пы не повреждены и мало изношены — они могут быть снова использованы. Поэтому при разборке по метьте их, чтобы в дальнейшем собрать группу с теми же деталями и установить в прежний цилиндр.

Сборка. Перед сборкой подберите палец к порш ню. Для правильного сопряжения необходимо, что бы поршневой палец, смазанный моторным маслом, входил в отверстие поршня от простого нажатия ру кой (рис. 2-33) и не выпадал, если держать поршень так как показано на рис. 2-34.

Выпадающий палец замените другим, следующей категории. Если палец третьей категории выпадает из отверстия поршня, то замените поршень и повто рите подбор пальца.

Так как палец вставляется в верхнюю головку шатуна с натягом, необходимо нагреть шатун для расширения его головки. Для этого поместите шату ны на 15 мин в электропечь, нагретую до 240°С.

Палец заранее приготовьте к сборке, надев его на валик приспособления А.60325 с уста новленным дистанционным кольцом 5. Кольцо долж но иметь толщину 4 мм , наружный диаметр 22 мм и внутренний — 15 мм . На конце приспособления уста навливается направляющая 3, закрепляемая винтом 4. Винт затягивайте неплотно, чтобы не произошло

заклинивания при расширении пальца от контакта с нагретым шатуном.

Для правильного соединения пальца с шатуном запрессовывайте патец как можно скорее, так как шатун быстро охлаждается и после охлаждения из менить положение пальца будет невозможно.

Поршень с шатуном должен быть собран так, чтобы стрелка на днище поршня была направлена в сто рону отверстия для выхода масла (если оно имеется) на нижней головке шатуна (см. рис. 2-31).

Извлеченный из печи шатун быстро зажмите в тисках. Надевая поршень на шатун, следите, чтобы отверстие под палец совпадало с отверстием верхней головки шатуна. Закрепленный на приспособлении поршневой палец протолкните в отверстие поршня и верхнюю головку шатуна (рис. 2-36) до упора запле- чика приспособления в поршень.

Во время этой операции поршень должен прижи маться бобышкой к верхней головке шатуна в на правлении запрессовки пальца (показано стрелкой на рис. 2-36). Тогда палец займет правильное положение.

После остывания шатуна смажьте палец мотор ным маслом через отверстия в бобышках поршня.

Смажьте моторным маслом канавки на поршне, поршневые кольца и установите кольца на поршень. Ориентируйте поршневые кольца так, чтобы замок верхнего компрессионного кольца располагался под углом 30-45° к оси поршневого пальца, замок нижнего компрессионного кольца — под углом приблизительно 180° к оси замка верхнего компрессионного кольца, а замок маслосъемного кольца — под уг лом 30-45° к оси поршневого пальца между замками компрессионных колец.

Нижнее компрессионное кольцо устанавливайте выточкой вниз (см. рис. 2-30). Если на кольце нанесе на метка «Верх» или «ТОР», то кольцо устанавливайте меткой вверх (к днищу поршня).

Перед установкой маслосъемного кольца проверь те, чтобы стык пружинного расширителя распола гался со стороны, противоположной замку кольца.

При подборе поршня к цилиндру должен соблюдаться расчетный зазор. Он определяется измерением диаметра этих деталей и обеспечивается установкой поршней того же размерного класса, что и цилиндры.

В запасные части могут поставляться поршни промежуточных классов по диаметру, например А, С или Е. Этих классов достаточно для подбора поршня к любому цилиндру, так как поршни и цилиндры разделены на классы с небольшим перекрытием размеров. Например, к цилиндрам классов В и D может подойти поршень класса С. Поршень того же класса может подойти и к изношенным цилиндрам классов А и В.

Если гильзы цилиндров не требуют растачивания, а поршни и кольца устанавливаются новые, рекомендуется слегка увеличить шероховатость зеркала цилиндра наждачной бумагой мелкой зернистости или произвести хонингование, что улучшит прирабатываемость колец к цилиндрам. Увеличение шероховатости следует осуществлять в диагональном направлении, не допуская перемещений по вертикали.

Поршни к обработанным под ремонтный размер цилиндрам желательно подбирать по усилию, необходимому для протягивания ленты-щупа, вставляемой в зазор между поршнем и гильзой цилиндра (рис. 4.17).

Рис. 4.17. Подбор поршня к цилиндру:

1 – динамометр; 2 – лента — щуп; 3 – втулка; 4 – шайба

Усилие протягивания ленты определенной толщины (примерно равной номинальному зазору между поршнем и цилиндром) шириной около 13 мм должно находиться в пределах 3,5…4,5 кгс. Ленту располагают в плоскости, перпендикулярной к оси поршневого пальца.

Для обеспечения правильности подбора поршня к цилиндру поршень обязательно должен быть без поршневого пальца, который при холодном поршне искажает истинные размеры его юбки. При этом поршень устанавливают в цилиндр юбкой вверх, иначе при протягивании лента будет “закусываться” из-за конусности поршня.

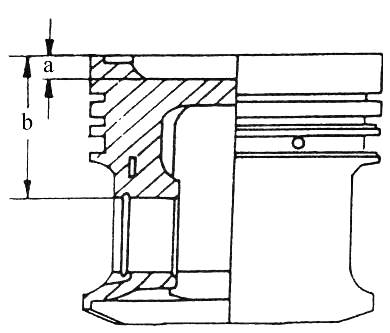

Поршни различаются между собой глубиной камеры сгорания в донышке поршня и высотой (рис. 4.17 А). Поэтому перед установкой новых поршней необходимо измерить размер «b». Это так называемая высота сжатия, которая для каждого двигателя различна. Новые поршни должны иметь такую же высоту сжатия, как и ранее установленные. Перед установкой поршней необходимо также измерить и высоту камеры сгорания «а», если в поршне таковая предусмотрена.

Рис. 4.17 А Измерение высоты сжатия поршня:

а – высота камеры сгорания; b – высота сжатия

Источник