- Все о транспорте газа

- 1.1.Газотурбинная установка

- 1.2. Техническая характеристика газотурбинной установки

- 1.3. Центробежный нагнетатель

- Все о транспорте газа

- Работа системы регулирования на пуске (на примере ГТК-10-4, схема)

- Назначение, устройство и работа системы регулирования уплотнения нагнетателей (на примере ГТК-10-4, схема)

Все о транспорте газа

Газоперекачивающий агрегат ГТК-10-4, сконструированный и изготовленный на Невском машиностроительном заводе (НЗЛ), предназначен для сжатия природного газа, транспортируемого по магистральным газопроводам

Агрегат состоит из газотурбинной установки и нагнетателя природного газа.

Газотурбинная установка, входящая в состав агрегата, выполнена по открытому циклу, с регенерацией тепла по схеме с “разрезным валом» (со свободной силовой турбиной). Это позволило получить установку, отличающуюся сравнительно простой конструкцией, высокой экономичностью и маневренностью, т.е. наиболее полно удовлетворяющую требованиям, предъявляемым условиями работы в системе газопроводов.

1.1.Газотурбинная установка

Газотурбинная установка (ГТУ) состоит из двух механических не связанных между собой турбин (турбины высокого давления для привода воздушного компрессора и силовой турбины для привода газового нагнетателя), воздушного компрессора, камеры сгорания, воздухоподогревателя (регенератора), пускового турбодетандера, а также систем смазки, регулирования, защиты и управления, обеспечивающих нормальную работу и обслуживание установки.

Воздух из атмосферы через фильтры засасывается и сжимается осевым компрессором и поступает в воздухоподогреватель, где его температура повышается за счет тепла отработавших в турбине продуктов сгорания. Подогретый воздух направляется в камеру сгорания, куда подается и топливо (природный газ). Продукты сгорания из камеры сгорания направляются в турбину высокого давления, мощность которой используется для привода осевого компрессора. Далее продукты сгорания попадают в турбину низкого давления (силовую турбину), вращающую нагнетатель. После силовой турбины продукты сгорания проходят через воздухоподогреватель, отдают часть тепла воздуху за компрессором и выбрасываются в атмосферу через дымовую трубу.

Обе турбины выполнены в общем литом корпусе, имеющем внутреннюю тепловую изоляцию. Турбина высокого давления (ТВД) одноступенчатая. Ротор ТВД состоит из одновенечного диска, укрепленного на консоли вала воздушного компрессора, который вращается в двух подшипниках (передний — опорно-упорный, задний — опорный). Турбина низкого давления (ТНД) также одноступенчатая. Одновенечный диск ТНД крепится на консоли силового вала, который вращается в двух подшипниках. Передний подшипник силового вала опорный, задний подшипник опорно-упорный.

Воздушный компрессор осевого типа имеет 10 ступеней. Направляющие лопатки укреплены в литом чугунном корпусе. Ротор компрессора барабанного типа. Рабочие лопатки крепятся к ротору при помощи зубчатых хвостов.

Вся турбогруппа смонтирована на общей сварной раме-маслобаке.

Камера сгорания прямоточная, состоит из корпуса, фронтового устройства с одной дежурной и шестью основными горелками, огневой части и смесительного устройства.

Воздухоподогреватель (регенератор) выполнен из профильных листов и состоит из двух секций. Движение продуктов сгорания через подогреватель осуществляется одним ходом по каналам, образованным профилем листов.

Между листами движется подогреваемый воздух.

Соединение роторов нагнетателя и газовой турбины осуществляется при помощи промежуточного вала с зубчатыми соединительными муфтами.

Пуск агрегата производится пусковым турбодетандером, работающим на перекачиваемом по магистрали газе.

Топливом является перекачиваемый природный газ.

1.2. Техническая характеристика газотурбинной установки

- Температура перед ТВД — 780°C

- Номинальная мощность на муфте нагнетателя — 10000 кВт

- Коэффициент полезного действия установки — 28 %

- Степень сжатия в компрессоре — 4,6

- Скорость вращения:

- компрессорного вала — 5200 мин-1

- силовой турбины — 4800 мин-1

- Масса турбины — 56 т

1.3. Центробежный нагнетатель

Нагнетатель 370-18-1 выполнен в виде одноступенчатой центробежной машины с консольно расположенным рабочим колесом и тангенциальным подводом и отводом газа. Основные элементы нагнетателя: ротор, подшипники, диффузор, уплотнения и другие — заключены в специальную гильзу, устанавливаемую в корпус.

Стальной литой корпус нагнетателя без горизонтального разъема, цилиндрической формы, закрывается крышкой, на которой смонтированы всасывающая и сборная кольцевые камеры. Система лабиринтного и масляного уплотнений обеспечивает надежную защиту от проникновения газа в помещения компрессорного цеха.

Регулирование режима работы нагнетателя осуществляется изменением скорости вращения силового вала газотурбинной установки. Работа нагнетателя возможна по следующим схемам: один нагнетатель; два последовательно работающих нагнетателя; три последовательно работающих нагнетателя; параллельная работа одиночных нагнетателей, а также групп последовательно включенных нагнетателей.

Нагнетатель 370-18-1 отличается высокой экономичностью по всей рабочей зоне характеристики.

Источник

Все о транспорте газа

[attachment=63:instrukciya-po-yekspluatacii-gtk.pdf][attachment=63:instrukciya-po-yekspluatacii-gtk.pdf]1. ВВЕДЕНИЕ

1.1. Инструкция устанавливает основные правила, технические требования и рекомендации по установке, эксплуатации и обслуживанию газоперекачивающего агрегата номинальной мощностью 10 МВт, в комплект которого входит газотурбинная установка типа ГТК-10-4 и центробежный нагнетатель типа 370-18-1 или 235-21(22, 23, 24)-I с системой управления и вспомогательным оборудованием.

1.2. Инструкция является составной частью и дополнением утвержденных Мингазпромом «Правил технической эксплуатации компрессорных цехов с газотурбинным приводом» и «Инструкции по проведению пусконаладочных работ после монтажа газотурбинных установок с центробежным нагнетателем».

1.3. При эксплуатации газоперекачивающего агрегата, его монтаже и наладке, помимо настоящей инструкции, следует дополнительно руководствоваться требованиями ГОСТ. 23690—79, ГОСТ 21199—75, а также: техническими описаниями газотурбинной установки, нагнетателя, системы регулирования, агрегатной системы контроля и управления; инструкцией по монтажу оборудования; инструкцией по эксплуатации нагнетателя; техническими описаниями и инструкциями по эксплуатации устройств, входящих в систему регулирования и агрегатную систему контроля и управления;

инструкцией по контролю системы охлаждения и температурного состояния роторов и корпуса газовой турбины.

1.4. Ранее выпущенные инструкции ИЭ 3.116—79 и 3.008—75* допускаются к использованию с учетом дополнений, указанных в приложении 2.

1.4.1. Перечень действующих дополнительных инструкций по техническому обслуживанию газоперекачивающих агрегатов подлежит ежегодному рассмотрению и утверждению по согласовании предприятия-изготовителя (разработчика) и Союзоргэнергогаза.

1.5. Система централизованного контроля и управления установки поставляется предприятиями (объединениями) Минприбора. Подготовка к работе и эксплуатация этих устройств осуществляется по отдельным, специальным инструкциям предприятий-изготовителей.

1.6. Воздушные маслоохладители (аппараты воздушного охлаждения) поставляются по импорту венгерским предприятием. Подготовка их к работе и эксплуатация производятся по отдельной инструкции, присылаемой вместе с маслоохладителями.

1.7. Применяемые в инструкции наименования и обозначения составных частей, сборочных единиц и деталей газоперекачивающего агрегата соответствуют их обозначениям в документации, поставляемой с агрегатом. По тексту инструкции приняты следующие условные обозначения составных частей изделия и сокращения:

ПТЭ — правила технической эксплуатации

ГЩУ — главный щит управления

ВЗК— воздухозаборная камера

ТВД — турбина высокого давления (цикловая)

ТНД — турбина низкого давления (силовая)

ВНА — входной направляющий аппарат

ПМН — пусковой масляный насос

РМН — резервный масляный насос

МНУ — масляный насос системы уплотнения

ВПУ — валоповоротное устройство

РПД — регулятор перепада давления

КИП — контрольно-измерительные приборы

Кр — кран, вентиль (в схемах трубопроводов: гидравлических, пневматических и газовых)

Кл — ключ управления (в электрических схемах)

Т1 — температура газов (за камерой сгорания)

Т2 —температура газов на выхлопе ТНД

Р4 —давление избыточное за осевым компрессором

1.8. Настоящая инструкция и действующие ПТЭ должны полагаться в основу служебных инструкций, разрабатываемых для компрессорных цехов газотранспортных предприятий и производственных объединений Министерства газовой промышленности. Несоблюдение инструкции влечет снятие гарантий предприятия-изготовителя.

Любые отступления, изменения и дополнения к инструкции, включая выпуск Союзоргэнергогазом циркулярных писем и указаний, касающихся эксплуатации ГПА, должны быть согласованы с предприятием-разработчиком и изготовителем оборудования (ПО«Невский завод» имени В. И. Ленина, Ленинград).

3. Указания мер безопасности 6

6. Проверка агрегата перед пуском 12

9. Измерение параметров, регулирование и настройка 25

10. Проверка технического состояния 43

11. Характерные неисправности и методы их исправления 47

12. Техническое обслуживание 54

13. Техническое обслуживание агрегатов, оборудованных

системой автоматики на базе установки А.705-15-03 61

14. Настройка регулятора температуры МИРТ-2 77

ПРИЛОЖЕНИЕ 1. Рабочие параметры агрегата 81

ПРИЛОЖЕНИЕ 2. Перечень ранее выпущенных дополни-

тельных инструкций по техническому обслуживанию

ПРИЛОЖЕНИЕ 3. Перечень документов, на которые имеются

- Название: ИЭ-194 (Инструкция по эксплуатации ГТК-10-4)

- Авторы: сотрудники

- Научно-исследовательского конструкторско-технологического института

- по турбокомпрессоростроению (НИКТИ) Производственного объединения

- «Невский завод» имени В.И. Ленина

- Издательство: «Невский завод»

- Год:1979

- Страниц: 69

- Формат: .docx ; . pdf

- Размер: 1,6 Мб на сайте

- Качество: Отличное

- Серия или Выпуск:——

Источник

Работа системы регулирования на пуске (на примере ГТК-10-4, схема)

Пуск турбины начинается с включения пускового и маслонасоса уплотнения. Открывается электромагнитный вентиль ЭМВ-5, подавая воздух из станционного коллектора в систему регулирования. При повышении давления на смазку подшипников турбины до 0,05 МПа и на смазку опорно-упорного подшипника нагнетателя до 0,3 МПа включается (встает в дежурный режим) защита по давлению масла смазки. Включается электродвигатель регулятора скорости (ДРС) на непрерывное вращение “НИЖЕ”. В регуляторе скорости клапан опускается вниз до упора в буксу. Закрывается сброс воздуха из линии предельной защиты. Давление в этой линии увеличивается до величины 0,14 МПа, и стопорный клапан открывается.

Включается валоповоротное устройство (ВПУ), и ротор турбокомпрессора страгивается с места. Подается напряжение к электромагнитному вентилю ЭМВ-3. Масло от пускового насоса поступает в рабочую полость сцепного устройства. Поршень, сжимая пружину, передвигается и вводит в зацепление шестерню вала турбодетандера с шестерней на валу турбокомпрессора. После остановки поршня в крайнем положении имеющееся в нем отверстие совместится с отверстием в крышке корпуса расцепного устройства. Масло из рабочей полости под давлением поступит к клапану 13. Клапан откроется, и турбодетандер начнет разгонять вал турбокомпрессора.

С увеличением частоты вращения вала ТВД отключается валоповорот, и затем по сигналу реле давления воздуха за компрессором зажигается факел в камере сгорания.

На четвертом этапе пуска при появлении сигнала — температура за ТНД не ниже 100 °С — включается ДРС на непрерывное вращение, и клапан в регуляторе скорости перемещается в направлении “ВЫШЕ”. Усилием от давления воздуха предельной защиты под мембраной букса перемещается вслед за клапаном. Щель между золотником и нижней кромкой буксы прикрывается, и давление воздуха в проточной линии повышается. Когда давление в ней поднимается до 0,04-0,05 Мпа, переставляется отсечной золотник (ЗО) и подает воздух из линии постоянного давления на закрытие импульсных клапанов воздушных выпускных клапанов (ВВК). Полости над тарелками ВВК отсекутся от атмосферы, и клапаны будут принудительно закрыты не только усилием пружин, но и давлением воздуха над тарелками, равным давлению за компрессором.

При повышении давления в проточной линии до 0,06 МПа. открывается на 1,5 мм регулирующий клапан, загораются основные горелки в камере сгорания. Турбина прогревается.

Двигатель регулятора скорости переключается на импульсное вращение “ВЫШЕ”. Регулирующий клапан постепенно открывается. Увеличивается частота вращения валов ТВД и ТНД.

Ограничитель приемистости (ОП) по давлению воздуха за компрессором приоткрывает сброс воздуха в проточной линии, ограничивая тем самым скорость открытия РК.

При частоте вращения вала ТВД примерно 2500 мин -1 турбина становится самоходной. По сигналу реле скорости системы управления закроются краны подачи пускового газа к турбодетандеру и отключится напряжение от ЭМВ-3, управляющего сцепным устройством. Подвод масла прекратится. Усилием пружины поршень в сцепном устройстве выведет из зацепления шестерни. После того как поршень снимается с упора, трубопровод к клапану пускового газа через открывшееся поршнем в крышке отверстие сообщится со сливом. Клапан 13 закроется. Турбодетандер остановится. Во избежание разгона вала турбодетандера газом, оставшимся в трубопроводе, перекрытие клапана 13 происходит быстрее, чем расцепление шестерен.

Когда частота вращения вала турбокомпрессора достигнет 3900-4400 мин -1 , компрессор выйдет из зоны “запрещенных” оборотов, при которой опасность помпажа будет отсутствовать. Сбросные клапаны (СБК) от действия на них давления воздуха автоматически закроются.

Пуск заканчивается, когда на силовом валу установится минимальная частота вращения 3300 мин -1 . Двигатель регулятора скорости останавливается. Управление ДРС с этого момента возможно с пульта управления ГПА. Поддержание заданной частоты вращения силового вала будет осуществляться автоматически регулятором скорости.

Рис. 17. Система регулирования газотурбинной установки:

ПВ-воздух проточный; ВПЗ-воздух предельной защиты;

Источник

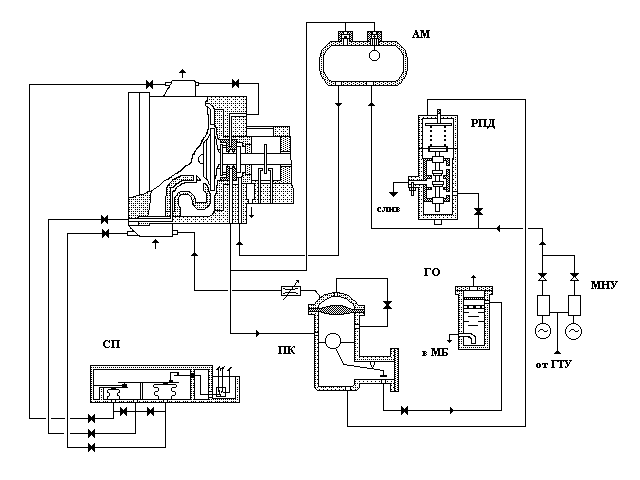

Назначение, устройство и работа системы регулирования уплотнения нагнетателей (на примере ГТК-10-4, схема)

Система регулирования уплотнения нагнетателя предотвращает проникновение газа по валу из нагнетателя в машинный зал. Это обеспечивается тем, что в камеру между торцевым уплотнением и опорным подшипником подводится масло с давлением на 0,15–0,3 МПа больше, чем давление газа в камере после лабиринтного уплотнения (в уплотнительной камере).

Кроме того, система регулирования уплотнения включает в себя следующие устройства системы защиты агрегата:

Система регулирования уплотнения поддерживает заданное превышение давления уплотняющего масла над давлением газа, а также формирует импульс для противопомпажной защиты.

Схема регулирования уплотнения газового нагнетателя Н-370-18, приводом которого является газотурбинный агрегат ГТК-10- 4, изображена на рис.11. Масло к опорному подшипнику и к уплотнению нагнетателя подается винтовыми электронасосами, один из которых является резервным. К винтовым электронасосам масло поступает охлажденным из маслосистемы турбоагрегата с давлением 0,2-0,5 МПа. Все масло от винтовых электронасосов, прежде чем попасть на уплотнение, пропускается через гидроаккумулятор, установленный над нагнетателем на два метра выше уплотнительной камеры. Гидроаккумулятор предназначен для обеспечения уплотнения и смазки опорного подшипника нагнетателя в течение 10 мин в случае остановки винтовых насосов, вызванной исчезновением электропитания двигателей. Этого времени достаточно для аварийной остановки ГПА и стравливания газа из нагнетателя.

Постоянная разность давлений масла и газа поддерживается регулятором перепада давления за счет сброса части масла, нагнетаемого винтовым электронасосом в линию перед маслоохладителем. В нагнетателе уплотняющее масло проходит, в основном, через опорный вкладыш подшипника и частично через торцевое уплотнение в маслосборную камеру, находящуюся под давлением газа. Из нее масло стекает в поплавковую камеру и по мере ее заполнения отводится в газоотделитель. В газоотделителе масло разбивается на тонкие струи и растекается по перегородкам, на которых происходит выделение растворенного в масле газа. Чистое масло, скапливающееся в нижней части газоотделителя, через гидрозатвор направляется в бак, а выделяющийся из масла газ отводится в атмосферу через свечу.

Рис.11. Система уплотнения нагнетателя Н-370-18:

АМ-гидроаккумулятор масла; ПК-поплавковая камера; РПД-регулятор перепада давлений; МНУ-маслонасосы уплотнения; СП-сигнализатор помпажа; ГО-газоотделитель

Для уменьшения уноса масла из маслосборной камеры в сторону колеса нагнетателя и далее в газопровод из поплавковой камеры отводят небольшое количество газа во всасывающий патрубок нагнетателя. Количество отводимого газа регулируют дросселем. В результате образуется поток газа, который увлекает масло из маслосборной в поплавковую камеру. Фильтр, установленный в верхней части поплавковой камеры, препятствует уносу масляных паров во всасывающую трубу нагнетателя. На случай засорения фильтра вокруг него предусмотрен обвод через вентиль.

Чтобы масло в поплавковой камере не переохлаждалось, особенно в зимнее время, в середину лабиринтного уплотнения добавляется более теплый газ из нагнетательного патрубка. Количество этого газа регулируют вентилем.

Индикация приближения режима работы нагнетателя к помпажной границе осуществляется сигнализатором помпажа. Импульсом для срабатывания сигнализатора является измерение соотношения перепада давлений на всасывающем конфузоре и перепада давлений на нагнетателе. Зона помпажа характеризуется малыми перепадами давления на конфузоре при больших перепадах давления на нагнетателе.

В системе регулирования нагнетателя имеется также реле осевого сдвига ротора. Масло для реле поступает из маслосистемы турбоагрегата с давлением 0,5 МПа, которое поддерживается специальным регулятором давления «после себя».

Работа системы поддержания перепада «масло-газ» на уплотнениях осуществляется следующим образом. Когда нагнетатель не работает и не заполнен газом, запускается один из винтовых электронасосов. Происходит заполнение гидроаккумулятора маслом. Шариковый и поплавковый клапаны в верхней части гидроаккумулятора не препятствуют вытеснению воздуха через уплотнительную камеру в нагнетатель и далее через открытую свечу в атмосферу. Шарик не может потоком воздуха подняться вверх и прижаться к седлу, а поплавок, находясь внизу, также удерживает свой клапан в открытом состоянии. Пока идет заполнение гидроаккумулятора, отверстие для слива масла в регуляторе перепада перекрыто, потому что давление масла за насосом еще мало и не в состоянии преодолеть натяжение пружины регулятора. После заполнения гидроаккумулятора сначала закрывается поплавковый клапан, а затем и шариковый. Последний закрывается, поскольку поток масла способен подхватить шарик и прижать его к седлу. Давление за насосом начинает расти, мембрана регулятора перепада переставляет вверх золотник, открывается сброс масла из линии от нагнетания винтовых насосов. С ростом давления масла увеличиваются протечки через зазоры торцевого уплотнения. Протекающее масло поступает в поплавковую камеру и далее через газоотделитель в бак. При нормально работающих уплотнениях заполнение поплавковой камеры происходит довольно медленно (примерно 1 сут.). При отсутствии избыточного давления газа в полости нагнетателя давление уплотняющего масла достигает 1,2 МПа, что регулируется дроссельным винтом регулятора. По мере повышения давления газа мембрана регулятора смещается вниз, золотник прикрывает свое сливное отверстие, и давление масла за насосом повышается. Благодаря наличию пружины в регуляторе давление масла будет всегда больше давления газа на 0,1-0,3 Мпа. Установка поплавкового клапана исключает образование газовой подушки в гидроаккумуляторе и обеспечивает быстрое его заполнение при пусках.

О качестве работы уплотнения можно судить по интенсивности поступления масла в поплавковую камеру. С этой целью закрывают вентиль на линии выпуска масла в газоотделитель и наблюдают по указателю уровня, как быстро набирается масло в поплавковой камере. Работа уплотнения считается нормальной, если подъем уровня на 10 мм произойдет за время не менее 20 мин.

Источник