- Большая Энциклопедия Нефти и Газа

- Предохранительный взрывной клапан

- Устройство, принцип работы и технические характеристики котлов ДКВР

- Расшифровка парового котла ДКВР

- Преимущества и недостатки

- Устройство ДКВР и принцип работы

- Технические характеристики

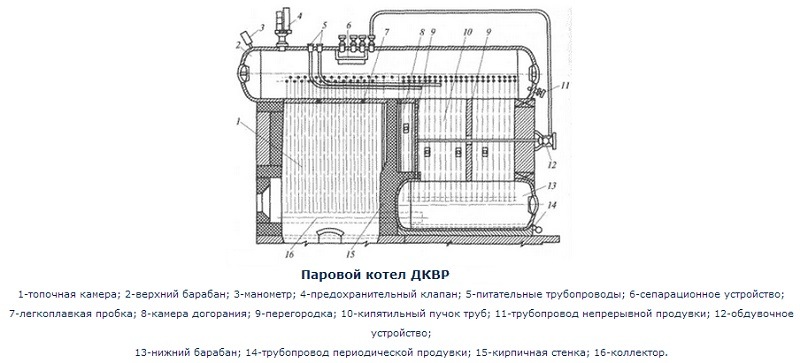

- Схема ДКВР

- Комплектация котла

- Обмуровка паровых котлов дквр

- Будь умным!

Большая Энциклопедия Нефти и Газа

Предохранительный взрывной клапан

Предохранительные взрывные клапаны с асбестовой мембраной могут устанавливаться в кирпичной кладке обмуровки топки или газохода котла, крепиться к чугунным секциям малых отопительных котлов и к металлическим дымоходам, могут располагаться в вертикальном или в горизонтальном положениях. [1]

Предохранительные взрывные клапаны в топке и газоходах необходимо содержать в полной исправности и регулярно проверять. [2]

Предохранительные взрывные клапаны устанавливаются сверху котла над имеющимися проемами между секциями. На котле устанавливаются по два клапана с асбестовой мембраной размером 180 X 510 мм. [3]

Предохранительный взрывной клапан , устанавливаемый вверху котла между секциями, представляет собой пластину размером 835 X 240 мм, которая в случае взрыва газовоздушной смеси в котле отбрасывается. [4]

Предохранительный взрывной клапан устанавливается в верхней части топки котла в зазоре между секциями. [6]

Предохранительные взрывные клапаны на этих котлах устанавливаются на огневой камере после дымогарных труб по ходу газов таким образом, чтобы взрывная волна не могла причинить вреда обслуживающему персоналу. [8]

Предохранительные взрывные клапаны на котлах ДКВР устанавливаются выше их кирпичной обмуровки вблизи верхнего барабана. Клапан представляет собой асбестовый лист размером 800 X 600 мм, зажатый с обеих сторон металлическими рамками. Рамки укладываются над кипятильными трубами у верхнего барабана в нише, образованной в футеровке, и сверху промазываются для уплотнения глиной. На котле устанавливаются по три клапана. [9]

Предохранительные взрывные клапаны устанавливаются в существующих люках размером 430 X 500 мм. [10]

Предохранительные взрывные клапаны , Эти клапаны предназначены для предохранения топочной камеры, газоходов котла и водяного экономайзера, а также газоходов после дымососа до дымовой трубы от разрушения при возможных хлопках, связанных с нарушением нормального режима топки. [11]

Предохранительные взрывные клапаны при монтаже устанавливают в местах, безопасных для обслуживающего персонала. Материал и толщина диафрагм, устанавливаемых на взрывных клапанах, должны соответствовать проекту. [12]

Предохранительные взрывные клапаны разрешается не устанавливать: а) в газоходах одноходовых по дымовым газам котлов; б) в газоходах перед дымососами. [13]

Предохранительные взрывные клапаны предназначены для предотвращения разрушений кладки топок при взрывах газовоздушной смеси. Взрывные клапаны должны устанавливаться в верхней части топки, а также и в других местах, где возможно скопление газа. [15]

Источник

Устройство, принцип работы и технические характеристики котлов ДКВР

Паровой водотрубный котёл ДКВР служит для производства влажного и перегретого пара. КПД данного оборудования достигает 92%. В качестве топлива используется уголь, дрова, газ, мазут. Если используется газ или мазут, то производство пара вырастает до 50%.

Расшифровка парового котла ДКВР

Это оборудование производится в нескольких модификациях. Аббревиатура ДКВР обозначает двухбарабанный котёл водотрубный реконструированный.

Первые цифры показывают количество производимого пара в тоннах за час. Второе число говорит о давлении пара, а в если есть перегреватель, то третье число в названии – температура пара при перегреве.

Для примера рассмотрим котёл ДКВР 10-13-250. Число 10 – это объём производимого пара за час, 13 – давление рабочего тела в кгс/кв.см., 250 – температура пара из перегревателя в °С.

Если после последнего числа стоит буква С, то значит предусмотрен способ слоевого сжигания. Если последнее третье число отсутствует, то значит в котле нет перегревателя и пар производится насыщенный.

Преимущества и недостатки

Данные котлы обладают рядом преимуществ, отличающих его от других агрегатов подобного типа. Основной плюс это высокая паропроизводительность. Это оборудование работает с высоким КПД даже при недостаточном давлении, меняющимся в диапазоне от 0,7до 1,4 МПа. В процессе эксплуатации нет необходимости пользоваться подготовленной водой.

- способность перехода в водогрейный режим для отопления;

- применяется любое топливо;

- надёжная конструкция;

- КПД до 92%;

- экономичный в работе и обслуживании;

- удобная установка в любой котельной за счёт сборной конструкции;

- несложное подключение и запуск в эксплуатацию;

- широкий диапазон параметров паропроизводительности;

- большая ремонтоспособность.

Из недостатков можно выделить только то, что при эксплуатации наблюдаются завышенные присосы холодного воздуха в газоходы от камеры сгорания до крайней поверхности нагрева (Да = 0,254-0,35).

Устройство ДКВР и принцип работы

Существует несколько типов оборудования этого производителя, отличающихся давлением пара и его количеством, произведённым за час. Все модификации снабжены двумя барабанами (сепараторами).

Размер верхнего барабана определяет ещё два типа: длинный и короткий. Котлы устаревшей модификации до 10 т/ч оснащены длинным верхним сепаратором, а модернизированные модели от 10 до 35 т/ч выпускаются уже с коротким барабаном.

Котлы ДКВР имеют разнообразное оснащение, которое зависит от потребляемых ресурсов. Материал барабанов – сталь, их диаметр по внутренним стенкам 1 м.

Нижний барабан короче верхнего на размер камеры сгорания. Топка состоит из нескольких экранов и содержит мощный кипятильный трубопровод из, собранный из труб 51х2,5 мм. Топка поделена кладкой на две секции.

Дымовые газы перемещаются по двум газоходам, образованным чугунной и кирпичной перегородками, и догревают трубы пучка конвекции. Затем через отверстие на задней поверхности котла покидают его.

Верхний барабан состыкован с коллекторами фронтальной части при помощи 16 труб, эта конструкция образует боковые экраны нагрева. С тыльной стороны котла верхний сепаратор при помощи кипятильных труб состыкован с нижним. Таким образом получается обширная конвективная зона нагрева.

Для контроля объёма пара в пароохладитель вмонтирован дренажный вентиль на соединительных проводах.

Трубы расположены на расстоянии 110 мм друг от друга во всех направлениях. Перепускные трубы соединяют коллектор с нижним сепаратором. Подпиточная вода заполняет верхний до определённого уровня. Далее оттуда вода опускается в коллекторы.

После чего смесь воды и пара поднимается из боковых экранов в барабан. Эта схема формирует два контура циркуляции рабочего тела. Существует и третий контур, его формируют оба барабана и пучок конвекции.

Вода опускается сверху, а затем после нагрева смесь воды с паром по нагретому трубопроводу поступает обратно, где происходит разделение этих сред. Чтобы избавиться от излишней соли и водных вкраплений предусматривается применение устройство сепарации.

Для образования перегретого пара предусматривается установка пароперегревателя. Конструктивно его располагают вместо части труб кипятильного пучка, за третьим рядом. Это устройство в условиях давления 1,4 МПа и температуры 250°С выполняется в виде вертикальной петли, а при условии 2,4 МПа – из нескольких труб 32х3 мм.

Технические характеристики

Стоит заметить, что характеристики котлов отличаются не только по причине разной производительности, но и в зависимости от потребляемого топлива.

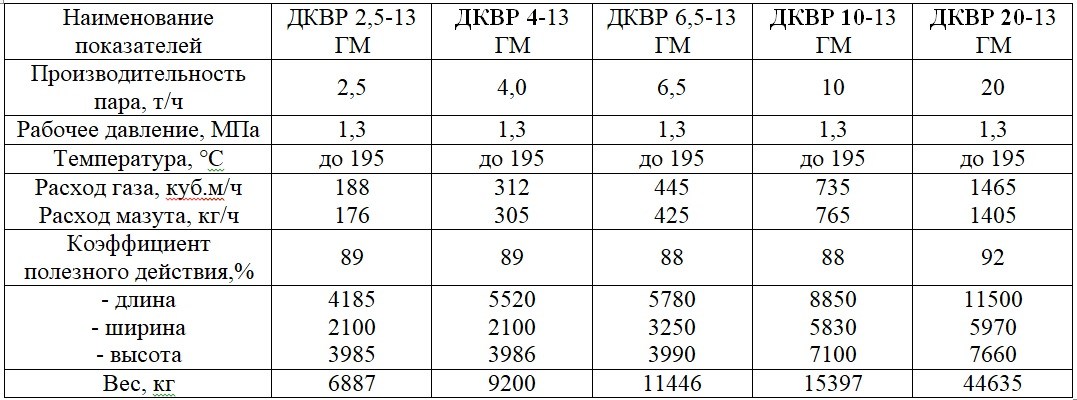

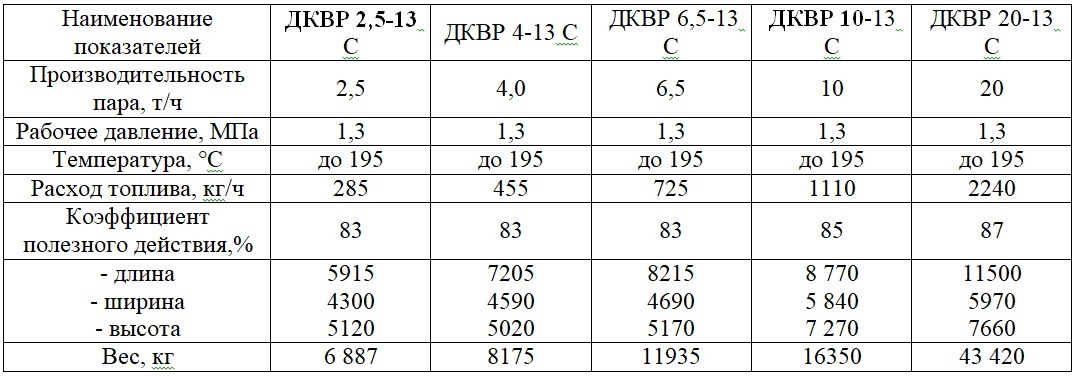

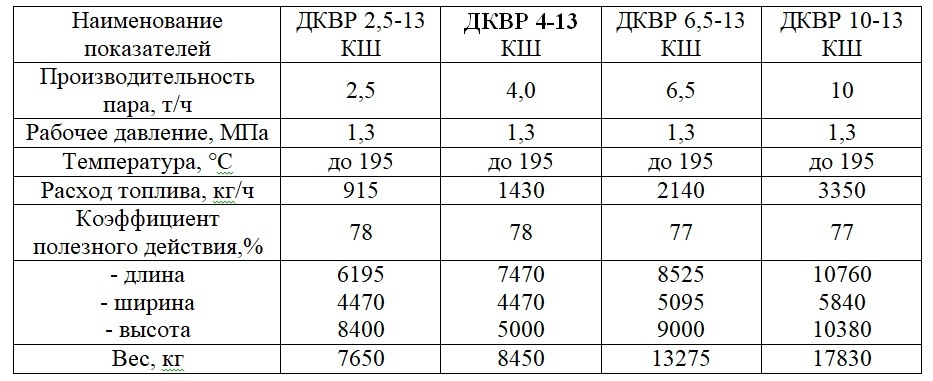

Линейка производимого оборудования достаточно велика, модели различаются по мощности, конструкции, назначению и виду топлива. Для сравнения приведём несколько таблиц с параметрами котлов, использующих разное топливо, при давлении 13 Бар без наличия пароперегревателя.

Характеристики котлов, использующих газомазутное топливо:

Характеристики котлов, работающих на твёрдом топливе (уголь):

Характеристики котлов, использующих древесное топливо (отходы, лузга, древесный торф):

Схема ДКВР

Вне зависимости от конструктивных отличий каждый ДКВР содержит:

- верхний сепаратор (длинный);

- нижний сепаратор (короткий);

- камеру сгорания;

- конвективный пучок;

- подпиточные трубы;

- дутьевое устройство;

- кирпичная кладка;

- коллекторы;

- камеру догорания;

- технические устройства для обслуживания.

Комплектация котла

Каждая модель имеет в комплектации барабаны, соединённые трубами, образующими пучок конвекции. Барабаны ДКВР имеют технологические лазы для обслуживания. Неотъемлемым элементом оборудования является камера сгорания с экранами, включающая перегородки, которые разделяют общее пространство на топку и камеру догарания, где происходит снижение химического недожога.

Опционально присутствует пароперегреватель, в таком случае часть циркуляционных труб отсутствует. Данные устройства выполняются по определённому стандарту и имеют разное количество теплообменников в зависимости от производительности оборудования.

Чтобы использовать тепловую энергию удаляющихся газов, котлы снабжаются водяными экономайзерами. Материал их изготовления может быть сталью или чугуном.

Кроме основных элементов котёл снабжается:

- предохранительный клапан для котла (2 шт);

- манометрами;

- запорными элементами и уровнями воды;

- продувочной арматурой;

- удерживающими клапанами;

- клапанами отбора пара;

- спусковыми клапанами в нижнем сепараторе;

- вентилями для введения химических реагентов;

- вентилями для отбора проб пара;

- чертежи документации.

Также каждая модель оснащается технологическими приспособлениями для удобного обслуживания. Горелки для котлов дквр приобретаются отдельно.

Обмуровка паровых котлов дквр

Каждый котёл перед розжигом проходит процедуру обмуровки. Она бывает тяжёлая и лёгкая. Для котлов ДКВР-20 есть исключение: используется только лёгкая обмуровка. А утилизирующая линейка обмуровывается только тяжёлым способом.

Для этого приподнимают уровень пола для последующего монтажа оборудования и кладутся шамотный кирпич и другие обмуровочные составляющие.

Паровые котлы этого типа подвергаются техническому перевооружению в случае, если их эффективность снизилась, появилась необходимость автоматизировать управление и контроль, требуется заменить газовое оборудование согласно новым требованиям. Модернизированные котлы способны регулировать мощность в зависимости от заданных параметров, осуществлять автоматическую растопку и прекращение работы.

Источник

Будь умным!

Работа добавлена на сайт samzan.ru: 2016-01-17

- ;font-family:’Times New Roman'»>Взрывные клапаны: назначение, места установки

;font-family:’Times New Roman'»>Для предотвращения разрушения ограждающих конструкций топок и газоходов тепловых установок, при возможных взрывах газовоздушных смесей в них необходимо устанавливать предохранительные взрывные клапаны, которые должны срабатывать при давлениях, меньших, чем разрушающие конструкции установок давления. Эти клапаны обеспечивают своевременный сброс давления продуктов сгорания из камеры, где происходит взрыв. Для паровых котлов паропроизводительностью до 10 т/ч и водогрейных котлов с температурой нагрева воды до 115ºС суммарная площадь предохранительных взрывных клапанов должна составлять не менее 200 см2 на каждый кубический метр внутреннего объема топки, газохода или борова. Предохранительные взрывные клапаны устанавливают в кладке или обмуровке топки, последнего газохода котла или газохода водяного экономайзера, золоуловителя, газохода до дымососов, горизонтального газохода после дымососа до дымовой трубы. Применяют различные конструкции предохранительных взрывных клапанов. Наибольшее распространение получили клапаны разрывного, откидного и сбросного типов. Их устанавливают на перекрытиях и стенках топки, газоходов и боровов. Место установки клапанов целесообразно увязывать с зонами наиболее вероятного скопления утечек газа, зонами образования газовых мешков, а также располагать их так, чтобы при срабатывании взрывной волной не поражался обслуживающий персонал. Если же последнее условие выполнить не удается, необходимо после клапана иметь защитный короб или козырек, прочно прикрепленный к агрегату и отводящий взрывной выхлоп в сторону. Форма взрывных клапанов должна быть квадратной или круглой, так как в этом случае для разрыва мембраны требуется меньшее давление. Разрывной клапан имеет мембрану из листового асбеста толщиной 2 ÷ 3 мм, которая при взрыве в топке разрушается. Через образованное отверстие продукты сгорания сбрасываются в окружающую среду и давление в топке и газоходах быстро падает. Асбестовый лист такой толщины непрочен и не выдерживает динамической нагрузки, связанной с изменением разрежения и пульсации в камере. Для повышения долговечности перед мембраной со стороны топки монтируют металлическую сетку с ячейками 40×40 или 50×50 мм. Асбестовый лист и сетку зажимают фланцами, которые крепят к металлическому коробу, прочно вмонтированному в обмуровку теплового агрегата. Необходимо также учитывать, что асбестовый лист обладает определенной термостойкостью: он может длительно работать при температуре до 500ºС, а кратковременно 700°С. Поэтому предохранительные взрывные клапаны должны устанавливаться так, чтобы асбестовая мембрана не подвергалась интенсивному нагреву от факела и раскаленной кладки. Клапаны разрывного типа просты и дешевы. Однако в процессе эксплуатации асбестовый лист часто разрушается от воздействия тепловых потоков топки. Правда, замена асбестовой мембраны не представляет затруднений, так как в самой конструкции предохранительного клапана это предусмотрено.

- ;font-family:’Times New Roman'»>Назначение газовых горелок, их устройство.

;font-family:’Times New Roman’;text-decoration:underline»>Горелка ;font-family:’Times New Roman'»> устройство, предназначенное для подачи газа к месту сжигания, смешения его с воздухом и обеспечения стабильного сжигания и регулировки горения. В зависимости от давления газа и воздуха они бывают: низкого давления газа до 500 мм вод. ст.(5кПа), воздуха до 100 мм вод. ст. (5-100 к Па), воздуха 100-3000 мм вод. ст.(10 кПа), воздуха более 300 мм вод.ст(3 кПа).

;font-family:’Times New Roman'»>Типы газовой горелки :

;font-family:’Times New Roman'»>Диффузионная горелка. ;font-family:’Times New Roman'»> Горелка, в которой топливо и воздух смешиваются при горении.

;font-family:’Times New Roman'»>Инжекционная горелка. ;font-family:’Times New Roman'»> Газовая горелка с предварительным смешиванием газа с воздухом, у которой одна из сред, необходимых для горения, подсасывается в камеру горения другой средой (синоним эжекционная горелка)

;font-family:’Times New Roman'»>Горелка с полым предварительным смешением ;font-family:’Times New Roman'»>. Горелка, в которой газ смешивается с полным объемом воздуха перед выходными отверстиями.

;font-family:’Times New Roman'»>Горелка не с полым предварительным смешением ;font-family:’Times New Roman'»>. Горелка, в которой газ не полностью смешивается с воздухом перед выходными отверстиями

;font-family:’Times New Roman'»>Атмосферная газовая горелка ;font-family:’Times New Roman'»>. Инжекционная газовая горелка с частичным предварительным смешением газа с воздухом, использующая вторичный воздух среды, окружающей факел.

;font-family:’Times New Roman'»>Горелка специального назначения ;font-family:’Times New Roman'»>. Горелка, принцип действия и конструкцию которой определяет тип теплового агрегата или особенности технологического процесса.

;font-family:’Times New Roman'»>Рекуперативная горелка ;font-family:’Times New Roman'»>. Горелка, снабженная рекуператором для подогрева газа или воздуха.

;font-family:’Times New Roman'»>Регенеративная горелка ;font-family:’Times New Roman'»>. Горелка, снабженная регенератором для подогрева газа или воздуха.

;font-family:’Times New Roman'»>Автоматическая горелка ;font-family:’Times New Roman'»>. Горелка, оборудованная автоматическими устройствами: дистанционным запальным, контроля пламени, контроля давления топлива и воздуха, запорными клапанами и средствами управления, регулирования и сигнализации.

;font-family:’Times New Roman'»>Турбинная горелка ;font-family:’Times New Roman'»>. Газовая горелка, в которой энергия вытекающих струй газа используется для привода встроенного вентилятора, нагнетающего воздух в горелку.

;font-family:’Times New Roman'»>Запальная горелка ;font-family:’Times New Roman'»>. Вспомогательная горелка, служащая для розжига основной горелки.

;font-family:’Times New Roman’;text-decoration:underline»>Устройство газовых горелок

;font-family:’Times New Roman'»>Газовые горелки всех типов имеют общие элементы:

;font-family:’Times New Roman'»>Сопло (сопла), которое предназначено для подачи определенного количества газа, а иногда воздуха с определенной скоростью в смесительную часть горелки. Смеситель, который предназначен для образования горючей смеси, необходимой для воспламенения факела, а также предназначены для обеспечения устойчивого процесса горения, предотвращения отрыва пламени и проскока его в смеситель. Горелочная насадка (кратер горелки) со стабилизирующим устройством, которая служит для выравнивания скорости по сечению после диффузора, так как слой потока, прилегающий к твердой поверхности, подтормаживается и имеет сниженную скорость, в результате чего по периферии горелки возможен проскок пламени. Кратер, имеющий форму конфузора, выравнивает поле скоростей горючей смеси, что и предотвращает проскок пламени в горелку.

;font-family:’Times New Roman'»>В зависимости от типа горелки или условий ее эксплуатации элементы принимают различное конструктивное оформление, но в основном они имеют одно и то же назначение.

;font-family:’Times New Roman'»>Диффузионная горелка состоит из сопла (являющегося одновременно горелочной насадкой) обычно из металлической или керамической трубки со стабилизирующим устройством в виде приливов у газовыпускных отверстий. В чисто диффузионных горелках смеситель отсутствует и его заменяет объем топки. В ней и протекают параллельно смешение с образованием горючей смеси и сгорание газа.

;font-family:’Times New Roman'»>В атмосферной эжекционной горелке, называемой иногда в обиходе однопроводной, имеются сопла, смеситель, горелочная насадка и на выходе из нее стабилизирующее устройство. Смеситель состоит из входного патрубка, камеры смешения и диффузора.

;font-family:’Times New Roman'»>Входной патрубок( конфузор-эжектор) служит направляющим аппаратом для инжектируемого воздуха, способствуя уменьшению гидравлических потерь при входе в камеру смешения. Потери напора от формы входного патрубка зависят сравнительно мало, поэтому патрубок можно принимать простой конической формы.

;font-family:’Times New Roman'»>Камера смешения (горловина) служит для выравнивания скорости смешивающихся потоков перед дифузором, наибольший коэффициент полезного действия которого соответствует равномерному полю скоростей перед ним. Кроме того , в камере смешения выравниваются до некоторой степени концентрации газа и эжектируемого воздуха( при создании горючей смеси).Камере смешения целесообразно придавать цилиндрическую или слегка суживающуюся форму.

- ;font-family:’Times New Roman'»>Действия оператора котельной в случае выхода из строя одного из работающих сетевых насосов

;font-family:’Times New Roman'»>В этом случае необходимо остановить котел. Затем расхолодить. Для этого приоткрыть вентиль аварийного слива, контролируя при этом давление в котле и системе и не допуская его резкого снижения, во избежание вскипания воды. И включить в работу резервный насос.

- ;font-family:’Times New Roman'»>Виды и содержание газоопасных работ, проводимых по нарядам-допускам

«>На производство газоопасных работ выдается наряд-допуск установленной формы, предусматривающий разработку и последующее осуществление комплекса мероприятий по подготовке и безопасному проведению этих работ.

«> В организации должен быть разработан и утвержден техническим руководителем перечень газоопасных работ, в том числе выполняемых без оформления наряда-допуска по производственным инструкциям, обеспечивающим их безопасное проведение.

«>На предприятии по каждому цеху (производству) должен быть разработан перечень газоопасных работ.

«>В перечне должны быть раздельно указаны газоопасные работы:

«>I — проводимые с оформлением наряда — допуска;

«>II — проводимые без оформления наряда — допуска, но с обязательной регистрацией таких работ перед их началом в журнале;

«>III — вызванные необходимостью ликвидации или локализации возможных аварийных ситуаций и аварий.

«>К газоопасным работам относятся:

;font-family:’Times New Roman'»> — присоединение (врезка) вновь построенных наружных и внутренних газопроводов к действующим, отключение (обрезка) газопроводов.

;font-family:’Times New Roman'»>Присоединение вновь построенных газопроводов к действующим производится только перед пуском газа. Все газопроводы и газовое оборудование перед их присоединением к действующим газопроводам, а также после ремонта должны подвергаться внешнему осмотру и контрольной опрессовке (воздухом или инертными газами) бригадой, производящей пуск газа.;

;font-family:’Times New Roman'»> — пуск газа в газопроводы при вводе в эксплуатацию, расконсервации, после ремонта (реконструкции), ввод в эксплуатацию ГРП, ГРПБ, ШРП и ГРУ;

;font-family:’Times New Roman'»> — техническое обслуживание и ремонт действующих наружных и внутренних газопроводов, газового оборудования ГРП, ГРПБ, ШРП и ГРУ, газоиспользующих установок.

;font-family:’Times New Roman'»>При ремонтных работах в загазованной среде следует применять инструмент из цветного металла, исключающий искрообразование.

;font-family:’Times New Roman'»>Рабочая часть инструмента из черного металла должна обильно смазываться солидолом или другой аналогичной смазкой.

;font-family:’Times New Roman'»>Использование электрических инструментов дающих искрение, не допускается.

;font-family:’Times New Roman'»>Обувь у лиц, выполняющих газоопасные работы в колодцах, помещениях ГРП, ГРПБ, ГРУ, не должна иметь стальных подковок и гвоздей.

;font-family:’Times New Roman'»>При выполнении газоопасных работ следует использовать переносные светильники во взрывозащищенном исполнении с напряжением 12 вольт.;

;font-family:’Times New Roman'»> — удаление закупорок, установка и снятие заглушек на действующих газопроводах, а также отключение или подключение к газопроводам газоиспользующих установок.

;font-family:’Times New Roman'»>При устранении закупорок в газопроводах должны приниматься меры, максимально уменьшающие выход газа из газопровода. Работы должны проводиться в шланговых или кислородно-изолирующих противогазах. Выпуск газа в помещение запрещается.;

;font-family:’Times New Roman'»> — продувка газопроводов при отключении или включении газоиспользующих установок в работу.

;font-family:’Times New Roman'»>Газопроводы при пуске газа должны продуваться газом до вытеснения всего воздуха. Окончание продувки должно устанавливаться путем анализа или сжиганием отобранных проб. Объемная доля кислорода не должна превышать 1% по объему, а сгорание газа должно происходить спокойно, без хлопков.

«> Газопроводы при освобождении от газа должны продуваться воздухом или инертным газом. Объемная доля газа в пробе воздуха (инертного газа) не должна превышать 20% от нижнего концентрационного предела распространения пламени.

;font-family:’Times New Roman'»>При продувке газопроводов запрещается выпускать газовоздушную смесь в помещения, вентиляционные и дымоотводящие системы, а также в местах, где существует возможность попадания ее в здания или воспламенения от источника огня;

;font-family:’Times New Roman'»> — обход наружных газопроводов, ГРП, ГРПБ, ШРП и ГРУ, ремонт, осмотр и проветривание колодцев, проверка и откачка конденсата из конденсатосборников;

;font-family:’Times New Roman'»> — разрытия в местах утечек газа до их устранения;

;font-family:’Times New Roman'»> — ремонт с выполнением огневых (сварочных) работ и газовой резки (в том числе механической) на действующих газопроводах, оборудовании ГРП, ГРПБ, ШРП и ГРУ.

«>Выполнение сварочных работ и газовой резки на газопроводах в колодцах, туннелях, коллекторах, технических подпольях, помещениях ГРП, ГРПБ и ГРУ без их отключения, продувки воздухом или инертным газом и установки заглушек не допускается. До начала работ по сварке (резке) газопровода, а также замене арматуры, компенсаторов и изолирующих фланцев в колодцах, туннелях, коллекторах следует снять (демонтировать) перекрытия. Перед началом работ проводится проверка воздуха на загазованность. Объемная доля газа в воздухе не должна превышать 20% от нижнего концентрационного предела распространения пламени. Пробы должны отбираться в наиболее плохо вентилируемых местах.

«>5. Основные причины травматизма при обслуживании котлов

«>- истечение срока службы и неисправность оборудования;

«>- неисправность или отсутствие средств противоаварийной защиты, сигнализации или связи;

«>- неправильная организация производства работ;

«>- неэффективность или отсутствие производственного контроля за соблюдением требований промышленной безопасности при эксплуатации оборудования;

«>- низкий уровень знаний руководителей, специалистов, обслуживающим персоналом требований промышленной безопасности;

«>- нарушение технологической или трудовой дисциплины, неосторожные или несанкционированные действия исполнителей работ;

«>- отступление от требований проектной и технологической документации;

«>- нарушение регламента ревизии или обслуживания оборудования;

«>- нарушение регламента ремонтных работ, низкое качество ремонта;

«>- использование при изготовлении или ремонте оборудования конструкционных материалов, не соответствующих проекту.

Материалы собраны группой SamZan и находятся в свободном доступе

Источник