Гс 14 02 регулировка клапана зарядки

Автогрейдер ГС-14.02. Гидроусилитель сцепления

Основными деталями гидроусилителя (рисунок 23) являются корпус, золотник, тол-катель, поршень и пружины.

В свободном состоянии золотник и поршень занимают крайнее левое положение. Ра-

бочая жидкость при этом поступает в пространство перед поршнем и свободно проходит на

Рисунок 23 Гидроусилитель сцепления

1,12,17-кольцо резиновое, 2-гнездо клапана, 3-клапан, 4-пружина, 5-винт регулировочный,

6-гайка, 7-колпачок, 8-гайка, 9-стяжка, 10,11,13-пружина, 14-поршень, 15-корпус,

16-болт, 18-головка, 19-золотник

слив за поршень по трем продольным каналам в золотнике. При воздействии толкателя на

золотник он смещается вправо, продольные каналы перекрываются и перед поршнем со-здается давление, которое передвигает поршень и тягу сцепления до тех пор, пока каналы снова не откроются. Таким образом, обеспечивается слежение поршня за ходом золотника.

Регулировка предохранительного клапана гидроусилителя производится на гидравли-ческом стенде при температуре масла 323°К (50° C ).

Давление настройки клапана должно быть 2…2,5 МПа (20…25 кгс/см 2 ).

Автогрейдер ГС-14.02. Пневмогидроаккумулятор

Пневмогидроаккумулятор (далее ПГА) типа АР предназначен для накопления и отда-чи энергии рабочей жидкости посредством сжатия газа (азота). Разделителем сред является поршень.

На ПГА типа АР распространяются «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденные Гостехнадзором.

Устройство ПГА, указания по техническому обслуживанию, эксплуатации и ремонту, а также указания мер безопасности приведены в «Руководстве по эксплуатации АРРЭ», которое входит в комплект документации автогрейдера.

Автогрейдер ГС-14.02. Насос-дозатор (гидроруль)

Насос-дозатор (рисунок 24) состоит из двух элементов: распределительного блока 1 и гидромотора 2 обратной связи.

Распределительный блок состоит из корпуса 3, золотника 4, гильзы 5, комбинирован-ного уплотнения 6, упорного подшипника 7 и пыльника 8. Золотник занимает фиксирован-ное положение в гильзе посредством штифта 9 и плоских пружин 10, вставленных через

пазы золотника и гильзы и имеет возможность при приложении момента поворачиваться относительно гильзы на угол 15° в обе стороны.

Рисунок 24 Насос-дозатор (гидроруль)

1-распределительный блок, 2-гидромотор обратной связи, 3-корпус, 4-золотник,

5-гильза, 6-уплотнение, 7-подшипник, 8-пыльник, 9-штифт, 10-плоская пружина,

11-предохранительный клапан, 12-противоударный клапан, 13-подпитывающий клапан,

14,15-обратный клапан, 16-венец, 17-звезда, 18-нижняя крышка, 19-верхняя крышка,

20-кардан, 21-болт, 22,23,24,25-кольцо уплотнительное

В сверлениях корпуса расположены предохранительный 11, противоударный 12 и подпитывающий 13 клапаны. Напорный и сливной каналы распределительного блока раз-делены между собой обратными клапанами 14 и 15. Гидромотор обратной связи состоит из венца 16, звезды 17, двух крышек 18 и 19. Вращательный момент от звезды к паре золот-ник-гильза передается карданом 20. Все элементы гидромотора стягиваются с корпусом семью болтами 21.

Герметичность разъемов осуществляется посредством резиновых уплотнительных колец 22, 23, 24, и 25.

Подключение насоса-дозатора к гидросистеме рулевого управления осуществляется посредством 4-х резьбовых отверстий на корпусе распределительного блока 1:

P — напорная линия; T — сливная линия; L и R – цилиндровые линии для левого и правого поворотов.

Насос дозатор работает следующим образом. В нейтральной позиции золотника 4 с гильзой 5 рабочая жидкость, подаваемая насосом питания в линию Р гидроруля, поступа-ет по каналам корпуса, гильзы и золотника в линию Т.

При повороте золотника его пазы плавно перекрывают (дросселируя) сверления в гиль-зе, соединяющие линии Р и Т.

При этом повышается давление в линии Р и перекрываются соответствующие отверс-тия гильзы с пазами золотника, соединяющие напорную линию Р через гидромотор 2 с со-ответствующей линией L и R , а соответственно другая линия R или L соединяется с лини-

ей Т. При этом звезда 17 гидромотора потоком жидкости, поступающей в гидромотор и да-лее в цилиндровую линию, приводится во вращение и посредством кардана 20 и штифта 9,

поворачивает гильзу 5 в сторону вращения золотника 4, стремясь совместить их в исходное положение.

При остановке вращения золотника 4 и его удерживании происходит поворот гильзы

5 в сторону исходного положения до момента снижения давления в линии Р до величины меньше внешней нагрузки и прекращения поворота машины.

При отпускании золотника 4 под действием плоских пружин происходит поворот его в исходное положение относительно гильзы и полная разгрузка насоса на слив.

Насос-дозатор позволяет управлять машиной в аварийном режиме при неработающем питающем насосе. При этом гидромотор 2 обратной связи начинает работать в насосном режиме, засасывая рабочую жидкость из сливной линии Т через шариковый обратный кла-пан 14. Противоударный клапан 12 срабатывает от воздействия на колеса внешних нагру-зок при нейтральном положении золотника 4 во время движения машины.

Следует помнить, что при длительном удерживании золотника в режиме срабатыва-ния предохранительного клапана происходит быстрый нагрев жидкости и интенсивный из-нос питающего насоса. Разборка насоса-дозатора запрещается .

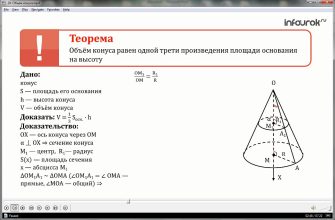

Автогрейдер ГС-14.02. Клапан зарядки

Клапан зарядки (рисунок 25) предназначен для обеспечения функционирования тор-мозной системы и гидроусилителя сцепления на всех режимах.

При заряженных гидроаккумуляторах клапан 17 прижат к седлу 16, плунжер 5 нахо-дится в крайнем правом положении, пружина регулировочного клапана сжата, проход че-рез жиклер 7 открыт и жидкость поступает на слив под поршнем 12.

При снижении давления в гидроаккумуляторах плунжер 5 отходит влево, проход че-рез жиклер закрыт, поршень запирает канал слива и жидкость проходит в систему через открытый клапан 17. Регулировочный клапан 10 обеспечивает постоянное «слежение» за давлением в гидроаккумуляторах в пределах 8…13 МПа.

Рисунок 25 Клапан зарядки

1,2,4-уплотнение, 3-винт, 5-плунжер, 6-втулка, 7-жиклер, 8,16-седло, 9-крышка,

10-клапан регулировочный, 11-гильза, 12-поршень, 13,18-пружина, 14-уплотнение

комбинированное, 15-корпус, 17-клапан, 19-штуцер

Источник

Гс 14 02 регулировка клапана зарядки

А втогрейдер ГС-14.02. Порядок проведения отдельных операций ремонта тормозной системы автогрейдера с гидропедалью и пневмогидроаккумулятором

Прежде чем приступать к ремонту тормозной системы необходимо произвести не-сколько торможений на стоянке при заведенном двигателе и убедиться, что педаль тормоза полностью возвращается в исходное положение, а между педалью и нажимным штоком име-ется зазор, который необходим для полного растормаживания машины. Если после этого есть необходимость в ремонте, выключите двигатель и проведите около 20 торможений пе-далью до полного расходования жидкости в гидроаккумуляторах, в противном случае систе-ма будет находиться под давлением и разборка ее небезопасна.

При повышенных утечках масла через тормозную педаль:

— полностью выжать тормозную педаль и удерживать ее в этом положении. Если харак-терные щелчки прекратились или заметно снизилась их частота, то причина неисправности в педали и требуется ее ремонт или замена;

— дополнительный признак повышенной утечки масла в тормозной педали – быстрое загорание красной контрольной лампы аварийного давления масла в гидроаккумуляторе после остановки двигателя;

При недостаточном или избыточном давлении азота в гидроаккумуляторе:

Запустить двигатель и через 1…2 минуты остановить его. Периодически нажимая на педаль тормоза, считать количество торможений в каждом контуре (по зеленым контрольным лампам на пульте).

Контур, в котором азота недостаточно, имеет повышенное количество торможений — как правило больше 20 при пониженной эффективности торможения.

Контур, в котором избыток азота, имеет пониженное количество торможений — как пра-вило меньше 10. Нормальное количество торможений от 10 до 20, но не менее 6 после загора-ния красной контрольной лампы.

Для проверки давления азота в гидроаккумуляторе снять пробку в верхней части гидро-аккумулятора и установить манометр на специальном штуцере вместо пробки (чертеж штуце-ра имеется в Руководстве по эксплуатации на гидроаккумулятор). Давление азота должно быть 50 – 55 кгс/см 2 . В случае необходимости гидроаккумуляторы дозарядить азотом, установить пробку, проверить затяжку зарядного клапана и отсутствие утечек азота.

При зависании клапана зарядки в открытом положении:

Для уточнения причины поднять передний (бульдозерный) отвал или другой рабочий ор-ган до упора и удерживать рукоятку в этом положении не менее 1 минуты, при этом происхо-дит зарядка гидроаккумуляторов. Сделать несколько торможений, если после этой операции тормоза появились, то вся тормозная система исправна, кроме клапана зарядки, который необ-ходимо промыть или заменить.

При нарушении регулировки клапана зарядки:

Установить манометр вместо сигнализатора давления. Запустить двигатель и проверить давление отключения клапана зарядки (максимальное давление зарядки 120…140 кгс/см 2 ). Многократно нажимая на педаль тормоза, разряжать гидроаккумуляторы, контролируя показа-ния манометра. Определить давление включения клапана зарядки (минимальное давление зарядки 70 кгс/см 2 ).

При необходимости поднять давление — регулировочным винтом обеспечить минималь-ное давление зарядки. Если минимальное давление обеспечено, а контрольная лампа горит – неисправен сигнализатор давления.

Автогрейдер ГС-14.02. Перечень работ по текущему ремонту

— выполнить все операции ТО-3 автогрейдера;

— операции, связанные с ремонтом дизеля, производить согласно Руководству по эксплуатации дизеля;

— произвести разборку автогрейдера и сборочных единиц, требующих ремонта;

— произвести ремонт сборочных единиц;

— произвести сборку, регулирование и настройку сборочных единиц автогрейдера ;

— испытать автогрейдер на холостом ходу и под нагрузкой.

Автогрейдер ГС-14.02. Последовательность разборки автогрейдера

Перед разборкой очистить автогрейдер от пыли и грязи. Очистку производить метал-лическими скребками и волосяными щетками, деревянными лопатками. После очистки произвести мойку водой под давлением 0,2-0,4 МПа (2-4 кгс/см 2 ). Для мойки применяйте стационарные моечные машины или передвижные моечные установки. Мыть лучше горя-чей водой с добавлением специальных моющих средств.

Затем автогрейдер обдуть сжатым воздухом для удаления остатков воды. Для обдува следует применять пистолеты с питанием от любого стационарного или передвижного компрессора с давлением воздуха до 1,0 МПа (10 кгс/см 2 ).

Автогрейдер ГС-14.02. Требование к разборке

Разборку механизмов автогрейдера производить в последовательности, изложенной в настоящих указаниях. Сварные и клепаные сборочные единицы, а также сборочные едини-цы, имеющие запрессованные детали, разборке не подлежат (за исключением случаев ре-монта или замены входящих в них деталей). При разборке резьбовых соединений приме-нять гаечные ключи, отвертки, ручной механизированный инструмент соответствующих типов и размеров. Снятые крепежные детали следует временно установить на свои места, шпильки не должны вывертываться, за исключением случаев замены дефектной шпильки или ремонта детали, в которую шпильки ввернуты.

При разборке подвижных соединений нельзя ударять стальными молотками и выко-лотками непосредственно по деталям. Разборку сборочных единиц, имеющих в сопряже-нии неподвижную посадку, производить специальными съемниками или на прессе с помощью оправок. Нельзя применять стальные молотки, зубила или выколотки для ударов непосредственно по выпрессовываемой детали.

Предохранять шлифованные или полированные поверхности от повреждения. При снятии или выпрессовке подшипника качения выполнять следующие требования:

— усилие следует прилагать к кольцу, которое имеет посадку с натягом;

— не допускается передача усилия выпрессовки через шарики или ролики, а также по сепараторам.

При разборке не должны обезличиваться: базовые составные части (картеры), изде-лия гидравлической и электрической систем, зубчатые колеса, кольца разобранных под-шипников, взаимно приработанные и обработанные детали, а также детали, прошедшие ба-лансировку (карданные валы, барабаны тормозные). Разборка составных частей и сбороч-ных единиц гидравлической и топливной систем дизеля должна производиться в условиях, исключающих попадание во внутренние полости пыли, грязи и т.п.

Способы хранения деталей и сборочных единиц этих систем должны исключить воз-можность их повреждения и загрязнения. Каналы в сборочных единицах, полости цилинд-ров, распределителей, гидроусилителей и трубопроводов смазывать рабочей жидкостью, отверстия закрывать техническими заглушками. При установке заглушек не допускать де-формации или повреждения сопрягаемых поверхностей.

Автогрейдер ГС-14.02. Предварительная разборка

Предварительная разборка автогрейдера включает в себя монтаж тех сборочных еди-ниц и деталей, которые препятствуют проверке и ремонту неисправных сборочных единиц, а также их демонтажу. Необходимость разборки определяется в каждом конкретном случае в зависимости от контролируемого механизма или агрегата.

Автогрейдер ГС-14.02. Разборка автогрейдера при полном контроле сборочных единиц

Инструмент и принадлежности: гаечные ключи из ЗИПа автогрейдера, стеллаж или подставки для снятых механизмов и деталей, моечное оборудование, ванна с промывоч-ной жидкостью, ветошь.

1) снять моноциклон воздухоочистителя.

2) отсоединить крепление и снять облицовку (между капотом и баками).

3) снять аккумуляторные батареи.

4) ввернуть рым-болты в крышу капота, при открытом капоте отсоединить болты крепления к раме и снять капот.

5) слить топливо и масло из баков, отсоединить крепление и снять блок баков вместе с опорой.

4.4.3.2 Отвернуть гайки карданных болтов и снять карданные валы с переходниками.

1) открыть крышку горловины водяного радиатора, повернуть пробки краников ради-атора и блока и слить воду;

2) вывернуть спускную пробку из поддона дизеля и слить масло в ванну ;

3) отсоединить и снять воздухоочиститель и патрубки системы наддува воздуха;

4) отсоединить трос шторки радиатора от цепочки у кабины;

5) вывернуть болты и снять хомуты шлангов системы охлаждения дизеля, снять шланги;

6) расшплинтовать и вынуть палец тяги радиатора, снять тягу;

7) отогнуть стопорные шайбы с граней болтов водяного радиатора и вывернуть болты;

8) снять водяной радиатор с охладителем наддувочного воздуха ;

9) расшплинтовать и вынуть палец тяги регулятора топливного насоса, снять тягу с регулятора;

10) отсоединить и снять глушитель;

11) перекрыть расходный кран, снять топливный трубопровод;

12) расшплинтовать и вынуть палец тяги гидроусилителя муфты сцепления, снять тягу с рычага муфты;

13) отсоединить электропровода установленные на дизеле ;

14) отвернуть гайку и отсоединить трубопровод датчика давления масла;

15) расшплинтовать и отвернуть гайки опор дизеля и вынуть болты;

16) отсоединить привод от тормозка муфты оцепления;

17) снять дизель краном посредством подвески и установить на подставку.

1) вывернуть сливные пробки из центрального редуктора и балансиров, слить масло в ванну;

2) отвернуть накидные гайки и снять трубопроводы колесных тормозов;

3) отвернуть гайки и снять шланги колесных тормозов;

4) расшплинтовать и вынуть палец вилки стояночного тормоза, снять вилку ;

5) установить под редуктор заднего моста подставку (с целью предотвращения пово-рота редуктора при отсоединении опоры редуктора от рамы) ;

6) вывернуть болты крепления кронштейнов заднего моста и снять крышки;

7) вывернуть болты и отсоединить опору моста;

8) подложить под передние колеса упоры;

9) приподнять заднюю часть автогрейдера и выкатить задний мост;

10) установить под p ам y подставку и опустить на нее автогрейдер.

1) слить масло из корпуса коробки передач;

2) отсоединить тросик спидометра;

3) отсоединить тяги рычага переключения диапазонов от КП ;

4) отвернуть гайки болтов крепления кронштейнов КП к раме;

5) пропустить трос через люк полика кабины, закрепить его за рым-болты КП и подвески;

6) поднять КП на 1-2 см и отвернуть болты крепления кронштейнов к коробке передач;

7) установить тележку под КП ;

8) опустить КП на тележку и выкатить ее на свободное место;

9) установить КП на подставку (или стеллаж).

4.4.3.6 Для разборки составных частей автогрейдера:

заднего моста, колесного и стояночного тормозов — применять инструмент и принадлеж-ности: гаечные ключи 12, 14, 17, 22 , 24, 27 , 30, 36, 41, 50 мм, торцовый ключ для гаек ко-лесных валов, торцовый ключ s=38мм , s=85 мм, молоток, отвертку, плоскогубцы, бронзо-

вую подставку, съемник, вороток 16х350мм для ключей s=38 и s=85 мм, болт М12х80 (2шт), болт М16х70 (2шт), кисть, промывочную ванну, ветошь.

4.4.3.7 Разборку заднего моста производить в следующей последовательности:

1) установить задний мост на подставке под горловины ;

2) отвернуть гайки и снять колеса;

3) расшплинтовать и отвернуть гайки колесных валов, выпрессовать ступицы ;

4) снять шпонки с колесных валов , отвернуть гайки крепления колесных тормозов ;

5) отсоединить тормозные трубки и снять колесные тормоза;

6) вывернуть болты крепления к балансирам;

7) отсоединить балансиры от редуктора посредством крана;

8) разобрать балансиры в следующей последовательности:

— отвернуть гайки крепления ступиц и снять ступицы;

— вынуть колесные валы в сборе с шестернями и подшипниками;

— спрессовать подшипники с колесных валов;

— вывернуть болты крепления крышек, снять крышки, извлечь уплотнительные коль-ца и выпрессовать оси ;

— вынуть шестерни из балансиров, при необходимости выпрессовать из них подшип-ники и вынуть дистанционные кольца;

9) разобрать центральный редуктор (рисунок 11) в следующей последовательности:

— отсоединить болты, стягивающие горловины 26 и переходники 28;

— посредством крана отсоединить горловины 26 в сборе с шестернями 20, валом 21 и подшипниками;

— снять планетарные передачи с фланцами 15 и шестернями 12;

— отвернуть болты крепления переходников 28 к корпусу 1 и снять переходники и вставку 10;

— вынуть из корпуса ведомую шестерню 32 в сборе с дифференциалом 33;

— отвернуть болты крепления стакана 2 и крышки 5 к корпусу 1 и с помощью отжим-ных винтов вынуть ведущую шестерню 8 в сборе со стаканом и подшипниками;

— при необходимости разобрать снятые узлы редуктора;

10) разобрать колесные тормоза (рисунок 15) ;

— расшплинтовать и снять шайбы и пружины стержней тормозных колодок ;

— вынуть стержни и снять втулки тормозных колодок;

— расшплинтовать и снять стопорные планки, вынуть пальцы тормозных колодок (нижние) и снять колодки;

— расшплинтовать и снять скобу эксцентриков ;

— вывернуть болты и снять рабочий цилиндр (при необходимости разобрать);

— отвернуть гайку и снять опору нижнего регулировочного устройства в сборе с дета-лями. Для снятия пружин и стаканов нажать на стакан и снять по два полукольца;

11) разобрать стояночный тормоз (рисунок 17) ;

12) промыть, протереть детали и проверить их техническое состояние.

Источник