- Гильзо поршневая группа 3X ISUZU NQR75 4HK1, к-т на один цилиндр

- Замена гильзо поршневой группы 4HK NQR75, NQR90:

- Разборка узла поршень-шатун.

- Проверка состояния поршня и шатуна Исузу NQR 75/90 4HK1

- Замена гильзы цилиндра на Isuzu NQR75, NQR90

- Установка поршневых колец Исузу NQR75 4HK1-T

- Проверка масляного зазора поршневого пальца и шатуна двигателя 4HK

- Сборка шатунно-поршневой группы.

- Установка поршневых колец

- Центр МОТОР−М

- Особенности гильзовки ISUZU

- Ремонт распредвала и головки блока цилиндров Isuzu NQR71/75

- Вал распределительный и ГБЦ NQR71, 75

- Разборка ГБЦ

- Проверка, очистка и ремонт ГБЦ

- Сборка

Гильзо поршневая группа 3X ISUZU NQR75 4HK1, к-т на один цилиндр

| Артикул: 5878145800 Возможные замены номера: 1878131192, 5878145793, 5878151510, 5878151513, 5878151514, 5878145790 Производитель: Besuto — Япония

Выгодная цена: 9300 руб. |

Тел: 8 (812) 241-63-95

E-mail: info@tritonauto.ru

ЗАКАЖИТЕ БЕСПЛАТНЫЙ ЗВОНОК! ИЛИ СРАЗУ ДЕТАЛЬ! =) МЫ ВАМ ПЕРЕЗВОНИМ!

Замена гильзо поршневой группы 4HK NQR75, NQR90:

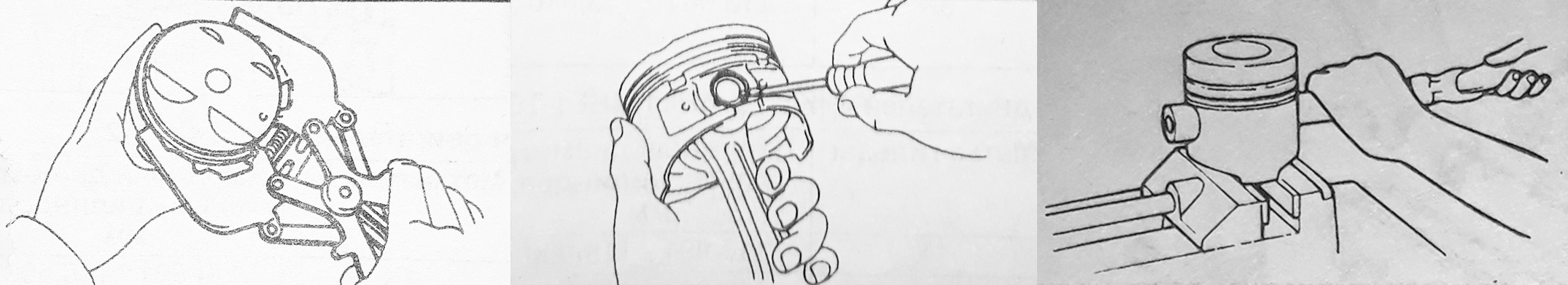

Разборка узла поршень-шатун.

- Для начала проверяем посадку соединения поршень — поршневой палец, перемещая поршень на поршневом пальце перпендикулярно оси пальца. При наличии существенного люфта необходимо заменить весь узел.

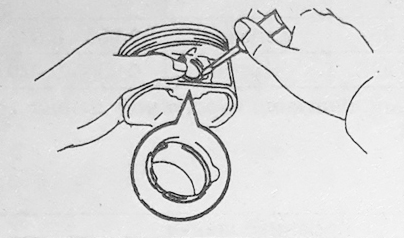

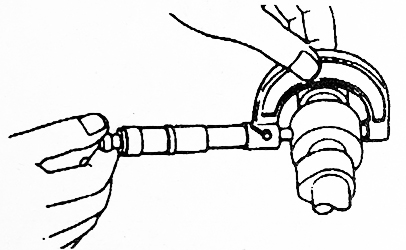

- При помощи специнструмента снимаем поршневые кольца (два компрессионных и одно маслосъемное)

- Отсоединяем шатун от поршня. Это делается следующим образом: с помощью отвертки снимаем стопорные кольца. Затем зажимаем поршень в тисках и с помощью киянки и медного стержня выбиваем поршневой палец. Теперь шатун можно легко снять.

Проверка состояния поршня и шатуна Исузу NQR 75/90 4HK1

Перед тем, как менять гильзо-поршневую группу необходимо проверить состояние старого поршня и шатуна.

- Скребком удаляем нагар и другие углеродистые отложения с днища поршня.

- Очищаем канавки поршня куском сломанного кольца.

- Растворителем и мягкой щеткой (только не корчеткой) окончательно очищаем поршень.

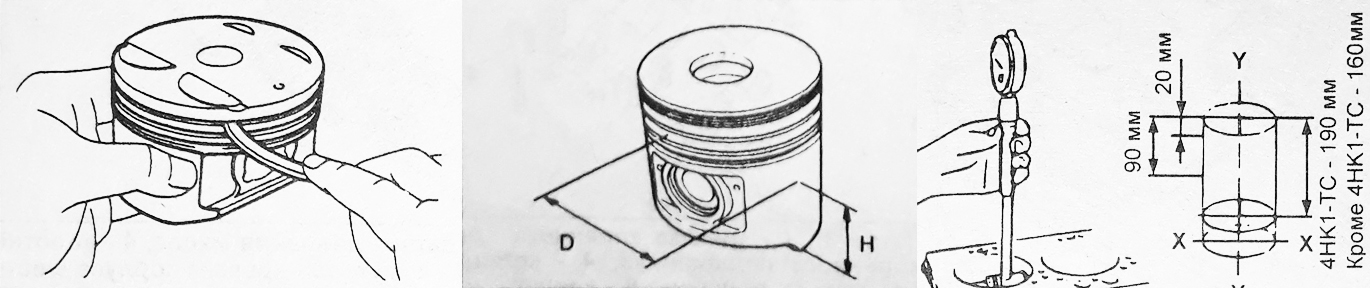

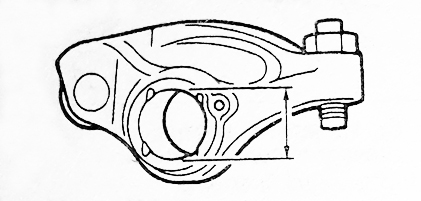

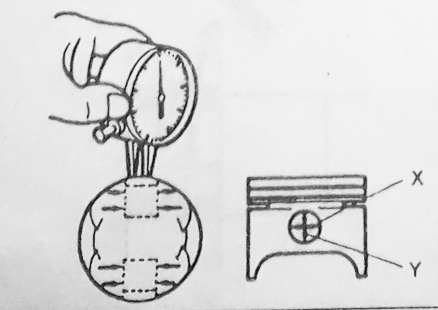

- Микрометром измеряем диаметр юбки поршня на высоте «H» в направлении перпендикулярном оси пальца. Высота H = 82мм. Номинальный диаметр поршня D = 114,924 – 114,939 мм.

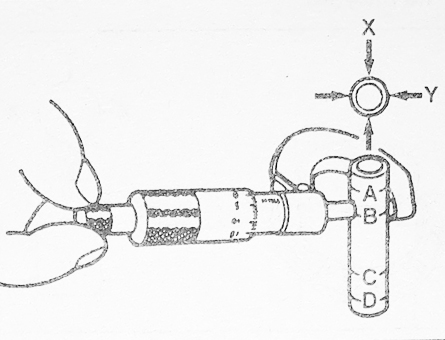

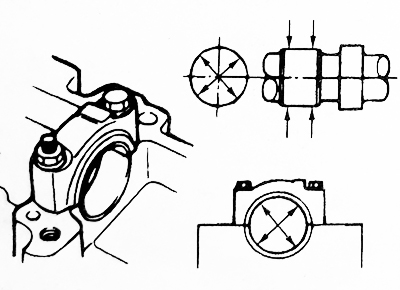

- Измеряем диаметр гильзы на трех уровнях в продольном (X —X) и поперечном (Y —Y) направлениях. Номинальный диаметр гильзы D = 115,021 – 115,050 мм.

- Вычисляем зазор между поршнем и гильзой. Если зазор больше максимального, то заменяем все поршни и гильзы. Допустимые значения зазора = 0,082 – 0,126 мм

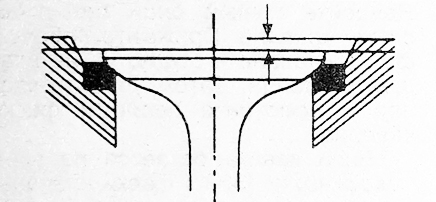

Замена гильзы цилиндра на Isuzu NQR75, NQR90

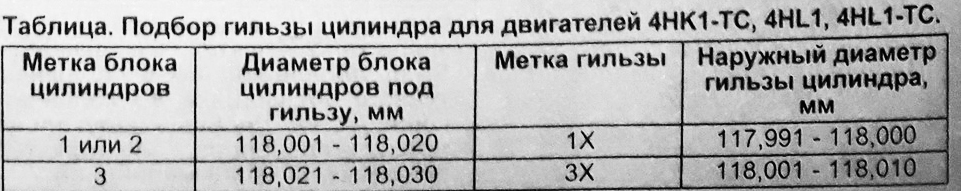

- С помощью съемника выпрессовываем старые гильзы из блока

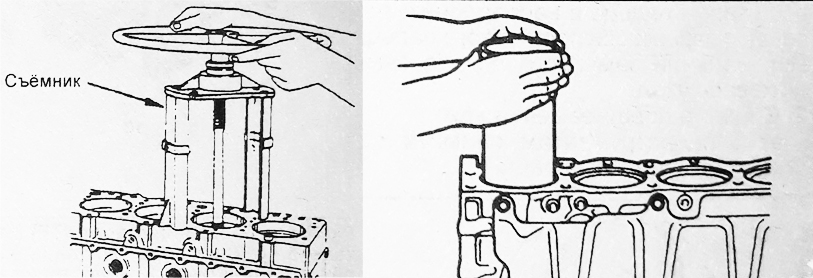

- Подбираем новые гильзы в соответствии с таблицей.

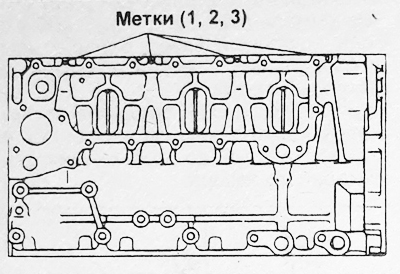

- Вручную запрессовываем новые гильзы в блок цилиндров, не забывая про метки на блоке. Метке 1 или 2 на блоке соответствует метка 1X на гильзе. Метке 3 на блоке соответствует метка 3X на гильзе. Перед установкой гильзу Необходимо охладить с помощью сухого льда.

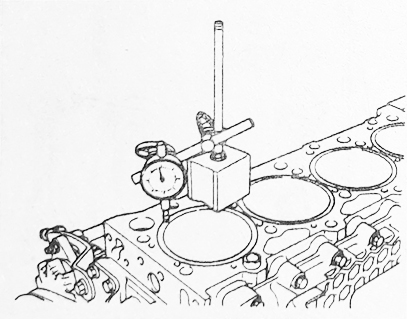

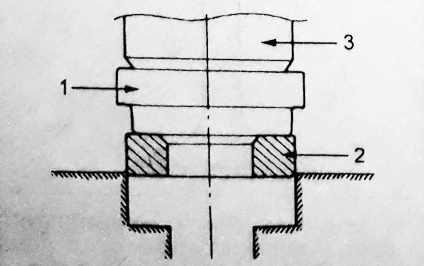

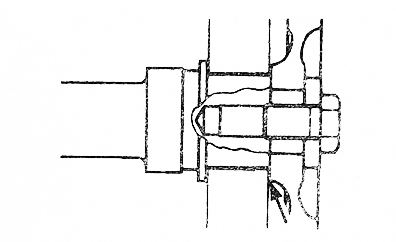

- После установки необходимо проверить выступание гильзы относительно поверхности блока цилиндров. Выступание не должно быть больше, чем 0,03 мм. Зазор = 0,05 – 0,10 мм.

Установка поршневых колец Исузу NQR75 4HK1-T

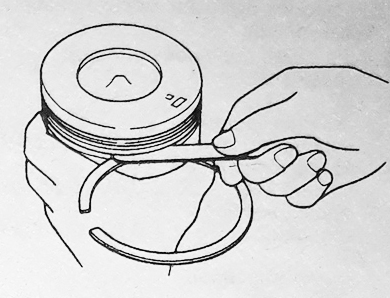

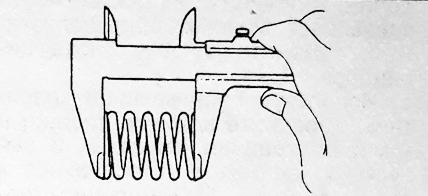

Проверяем торцевой зазор «поршневое кольцо – поршневая канавка» с помощью плоского щупа.

Значения номинальных зазоров

- Компрессионное кольцо №1 = 0,07 – 0,11 мм

- Компрессионное кольцо №2 = 0,03 – 0,70 мм

- Маслосъемное кольцо = 0,03 – 0,07 мм

Если зазор больше допустимого значения, то обязательно меняем поршень .

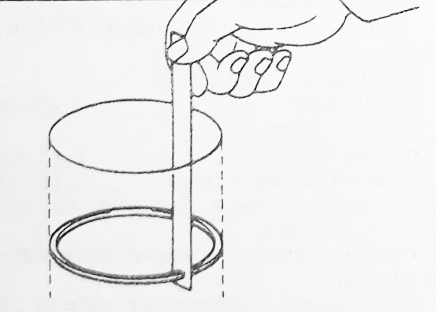

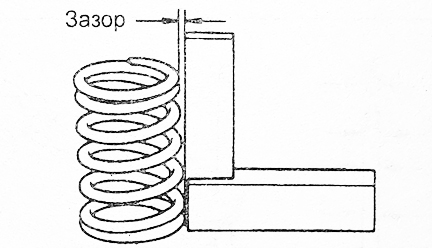

Далее замеряем зазор в замке каждого кольца с помощью плоского щупа.

- Компрессионное кольцо №1 = 0,20 – 0,30 мм

- Компрессионное кольцо №2 = 0,30 – 0,45 мм

- Маслосъемное кольцо = 0,20 – 0,40 мм

Максимальный зазор = 1,2 мм. Если зазор в замке больше максимального, необходимо заменить поршневые кольца и гильзы цилиндров.

Проверка масляного зазора поршневого пальца и отверстия под палец.

- Измеряем диаметр отверстия под поршневой палец в бобышке поршня

- Измеряем диаметр поршневого пальца.

Значения диаметра поршневого пальца

- Номинальный = 39,995 – 40,000 мм

- Минимальный = 39,970 мм

Находим разность диаметров поршневого пальца и отверстия под палец. Зазор номинальный = 0,004 – 0,017 мм. Максимальный = 0,04 мм.

Далее проверяем наличие сопротивления при нажатии на палец поршня при комнатной температуре. При необходимости производим замену поршней и пальцев.

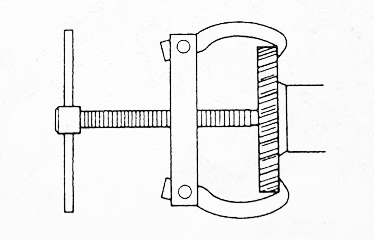

Проверка масляного зазора поршневого пальца и шатуна двигателя 4HK

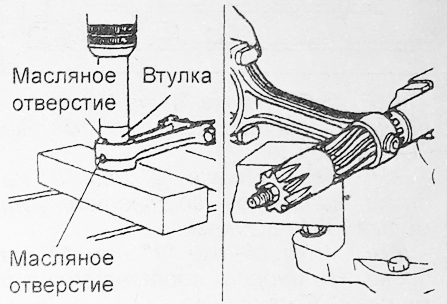

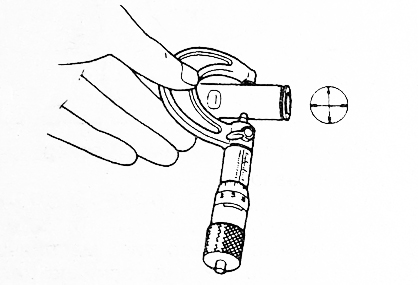

- С помощью нутромера замеряем внутренний диаметр втулки верхней головки шатуна. Он должен иметь значения = 36,012 – 36,022 мм

- Определяем разность диаметров и находим масляный зазор. Номинальное значение = 0,012 – 0,027 мм. Максимальное = 0,05 мм. Если зазор больше максимального значения, то необходимо заменить палец, шатун и втулку.

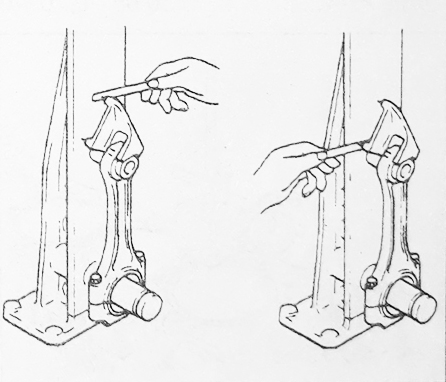

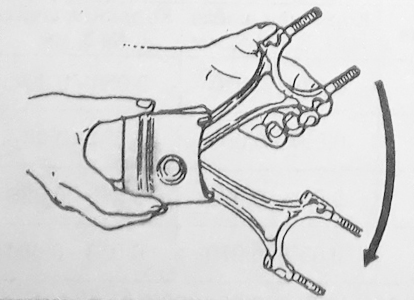

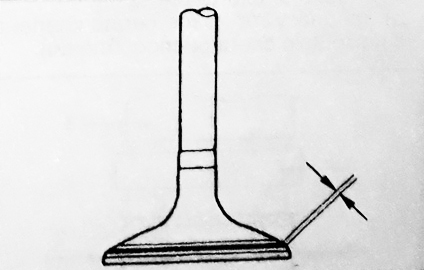

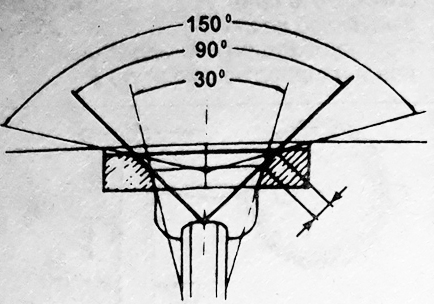

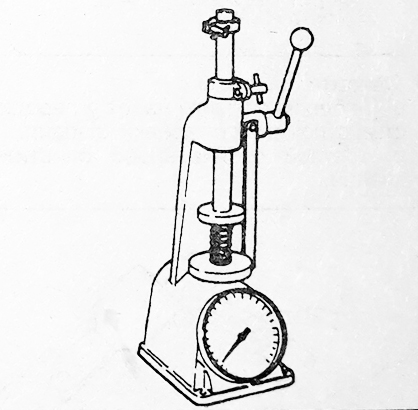

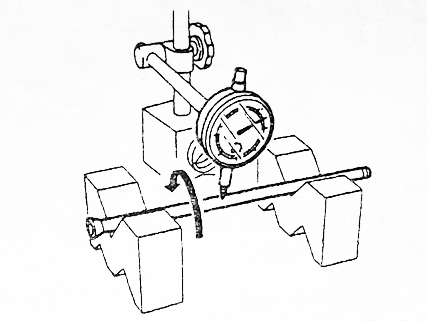

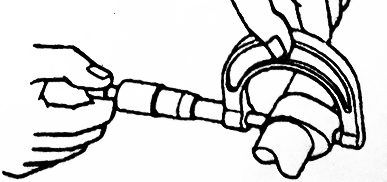

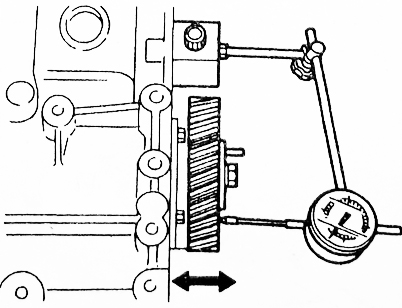

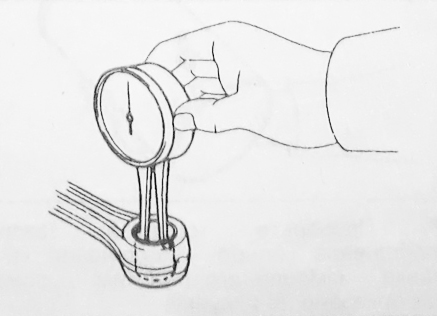

Проверка соосности головок шатуна

Соосность проверяется с помощью специального приспособления и плоского щупа. Шатун своей нижней головкой одевается на вал приспособы, диаметр которого равен диаметру шатунной шейки коленвала 4hk1 NQR75 . Таким образом проверяется изгиб шатуна.

Изгиб на 100 мм длины

- Номинальный = 0,05 мм

- Максимальный = 0,2 мм

Сборка шатунно-поршневой группы.

- Используя отвертку, установите новое стопорное кольцо с одной стороны в канавку бобышки поршня.

- Постепенно нагрейте поршень до температуры 50-60 градусов Цельсия.

- Нанесите немного моторного масла на поршневой палец и в отверстия бобышек поршня.

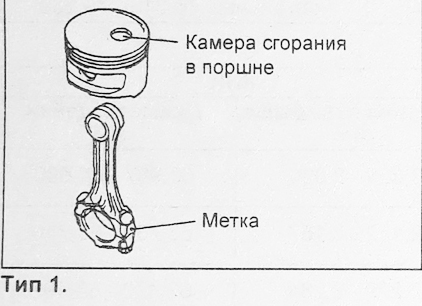

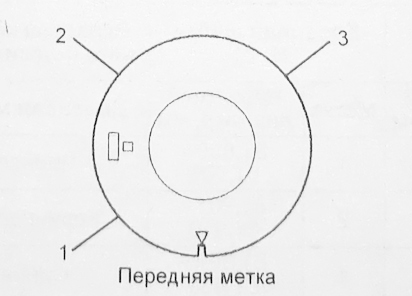

- Совместите смещение камеры сгорания в поршне или метку 2 в сторону с меткой на шатуне 3, установите поршневой палец и зафиксируйте его стопорным кольцом.

- Установите второе новое стопорное кольцо с другой стороны отверстия бобышки поршня.

- Проверьте вращения поршня вокруг поршневого пальца. Если шатун не опускается под собственным весом, то замените поршень, шатун и палец.

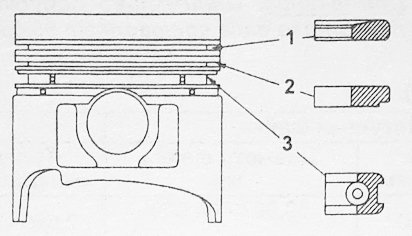

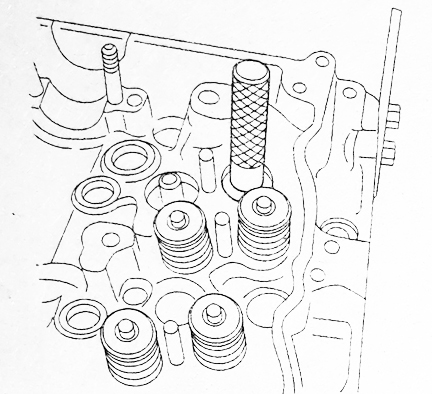

Установка поршневых колец

- Устанавливаем расширитель и два скребка маслосъемного кольца

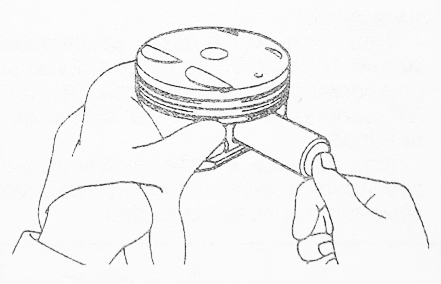

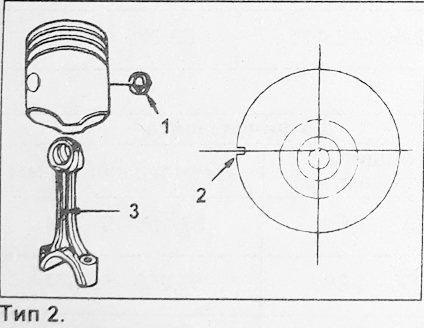

- Экспандером для монтажа поршневых колец установите два компрессионных кольца, причем метки 1T, 2T компрессионных колец должны быть обращены вверх

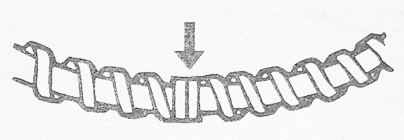

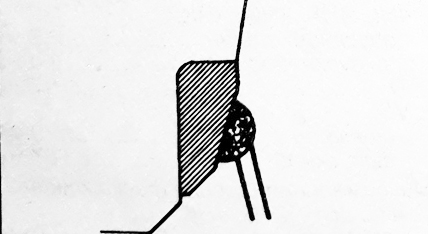

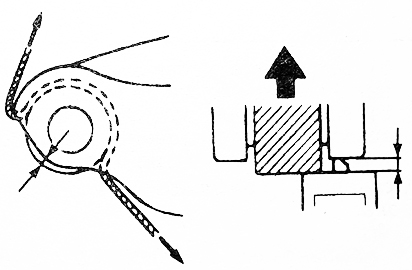

Внимание! Не совмещайте замки колец. После установки расширителя маслосъемного кольца необходимо убедиться, что в месте, указанном на рисунке нет зазора.

Кольца должны без заедания вращаться в пазах. Установите кольца так, чтобы их замки были расположены, как показано на рисунке ниже.

1 — Компрессионное кольцо №1, 2 — Компрессионное кольцо №2, 3 — Маслосъемное кольцо

Источник

Центр МОТОР−М

г. Москва, ул. Шарикоподшипниковская, 13, стр.50

(ВНИМАНИЕ! Заезд с улицы 2-я Машиностроения между домами 23 и 25)

Ремонт деталей двигателей: +7 (495) 287 15 87

info@c-motor.ru buh@c-motor.ru схема проезда

Дополнительный пункт приема деталей: +7(495) 795 52 20

МО, Люберцы, Котельнический проезд, 14

Диагностика, снятие/установка/ремонт двигателей:

+7 (495) 795 52 20

Особенности гильзовки ISUZU

«Исузу» всегда выпускала достаточно неплохие дизельные двигатели. В настоящее время на российском рынке широко представлены как собственно двигатели «Исузу» (двигатели серий 4H и 4K, например: «ISUZU» серий NPR и NQR), так и многочисленные копии китайских производителей (аналоги двигателей серий 4J и C, например: JMC «Foton»).

У всех этих двигателей есть одна особенность: в них изначально используются специальные тонкостенные гильзы с антифрикционным покрытием, которые установлены в блок цилиндров практически без натяга. Гильзы «Исузу» поставляются в запчасти и, казалось бы, при этом снимается масса проблем – гильзовка двигателя своими руками возможна в любом гараже. Но, к сожалению, все не так просто: со временем, по нашим оценкам – к пробегу порядка 100 тыс. км, блок цилиндров «Исузу» по среднему сечению гильзы неизбежно «раздувается» на 0,02…0,03 мм (то есть зазор между гильзой и блоком увеличивается до 0,02…0,05 мм). Казалось бы – ерунда, но если просто установить в такой блок новую «родную» гильзу, то она в процессе работы сначала начинает «дышать», а затем и обрывается по шляпке. Наблюдаем такое постоянно – привозят двигатель с обрывом гильзы и вопросом: «Что было сделано не так? Ведь все по заводской технологии, ставили оригинальные гильзы».

Изготовление гильз?

Конечно, решать всегда Вам, но перед установкой советуем промерить гильзы и блок. Если зазор превышает 0,02 мм – лучше изготовить свои чугунные гильзы и установить их так, как обычно делают на всех остальных двигателях — с натягом. Подбираем поршневые кольца, которые предназначены для работы по чугуну (стандартные поршневые кольца «Исузу» работать не будут!) и гарантированно избавляемся от всех проблем. Ваш дизель «Исузу» будет жить еще долго и счастливо.

В данном примере Вы можете увидеть блок с пробегом в 67т.км. Состояние цилиндров- отличное.

Мы готовы ответить на любые ваши вопросы на нашем ФОРУМЕ.

Советуем также ознакомиться с очень полезной статьей о гильзовке.

Источник

Ремонт распредвала и головки блока цилиндров Isuzu NQR71/75

Вал распределительный и ГБЦ NQR71, 75

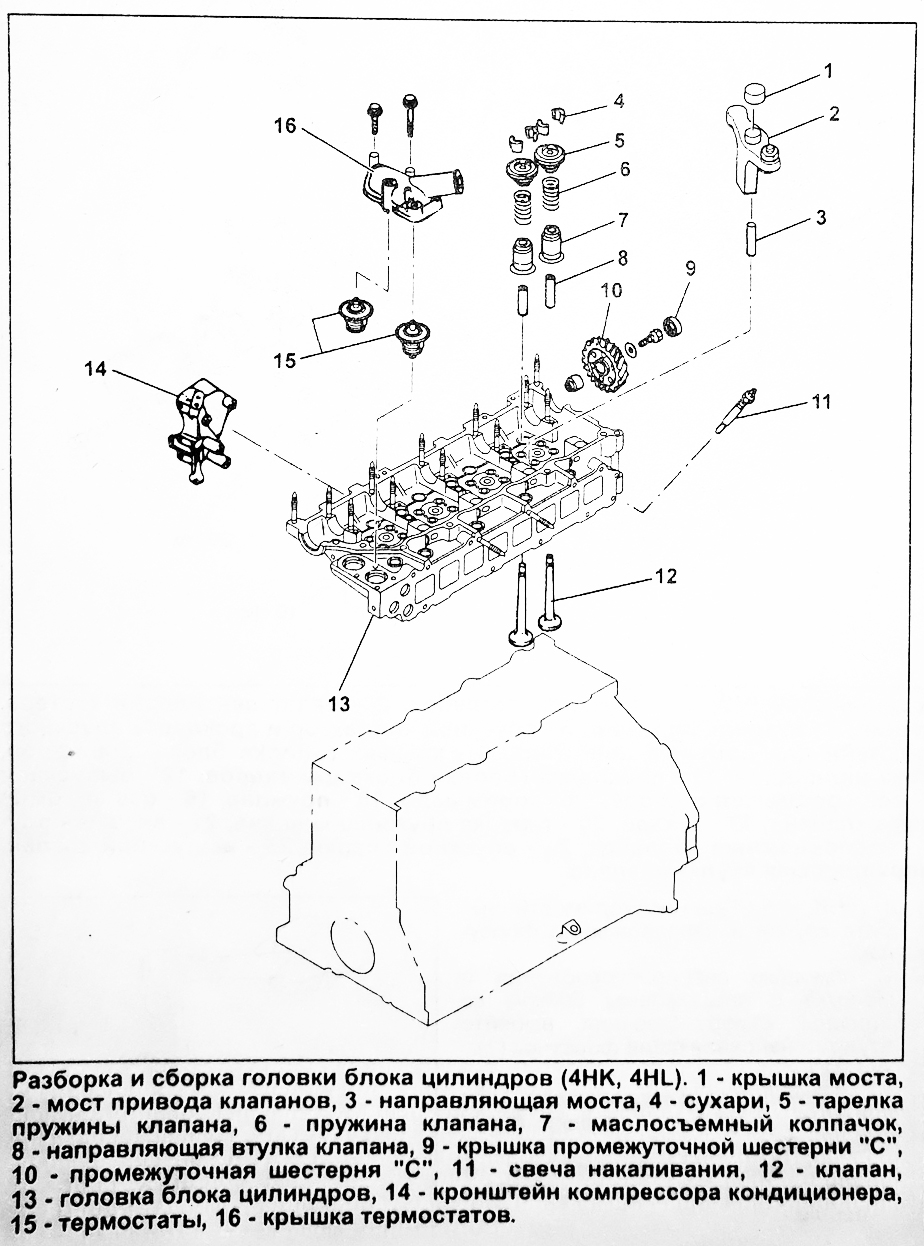

Разборка ГБЦ

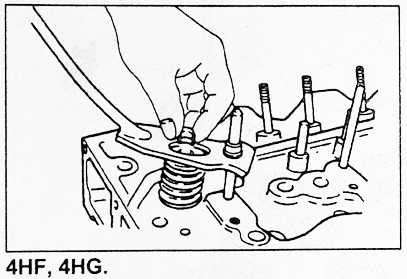

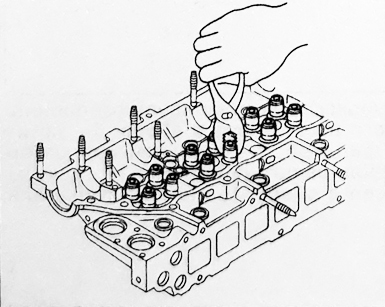

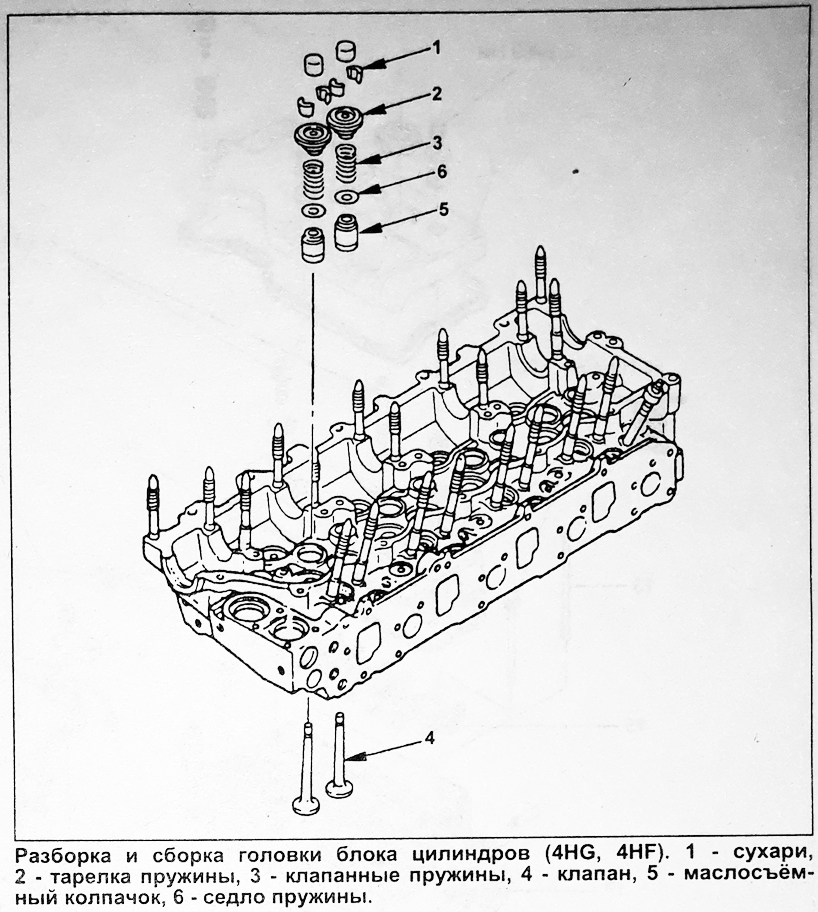

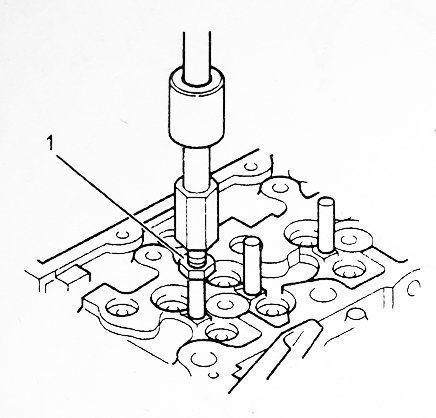

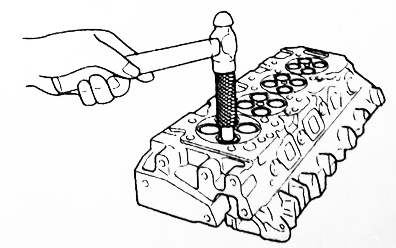

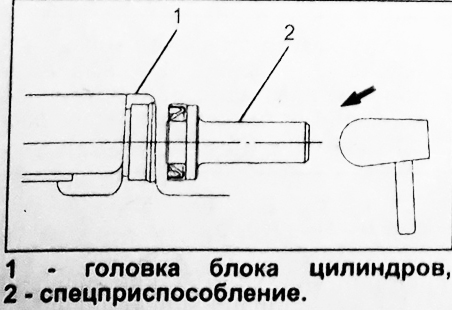

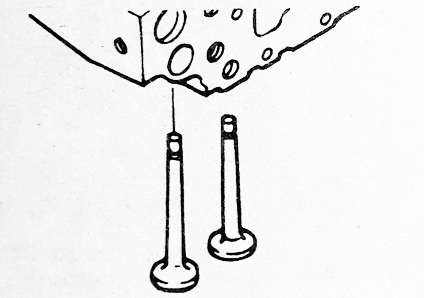

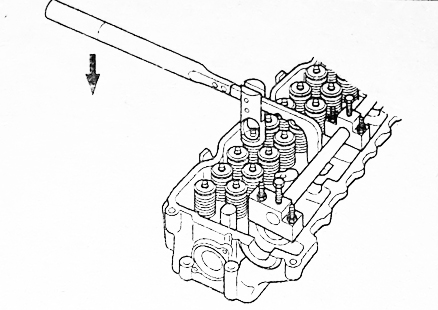

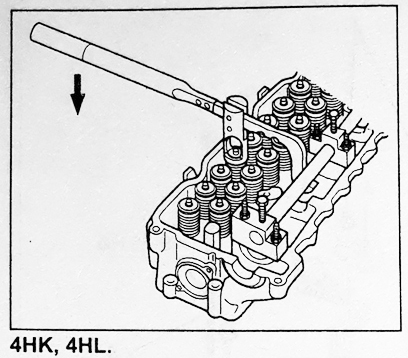

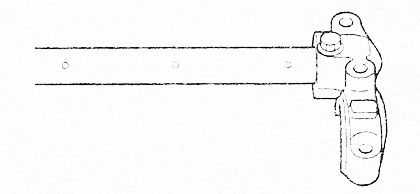

- Установите съёмник на головку цилиндров 4HK или 4HG

- Сожмите пружины клапана и выньте два сухаря.

- Снимите тарелку пружины, клапанные пружины, клапан, седло пружины.

- Нанесите метки с номером клапана на клапана, пружины клапанов, седла пружин.

- Используя плоскогубцы с длинными губками, снимите маслосъёмные колпачки.

Примечание : храните клапаны, клапанные пружины, седла пружин и тарелки в соответствии с номером цилиндра, чтобы не перепутать их при установке.

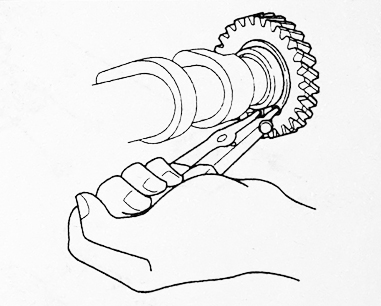

Для двигателей 4HF, 4HG Снимите шестерню привода распределительного вала.

а) Закрепите распределительный вал.

б) Отверните болт крепления шестерни распределительного вала и снимите шайбу.

в) С помощью специального приспособления (съемник) снимите шестерню с распределительного вала.

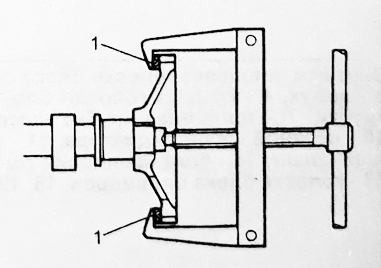

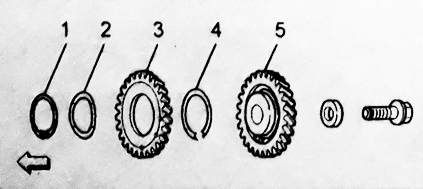

Для двигателей 4НК, 4HL Снимите вспомогательную и главную шестерни привода распредвала.

а) Закрепите распределительный вал за шестигранный участок в тисках.

Внимание : подложите ветошь, что бы не повредить распределительный вал.

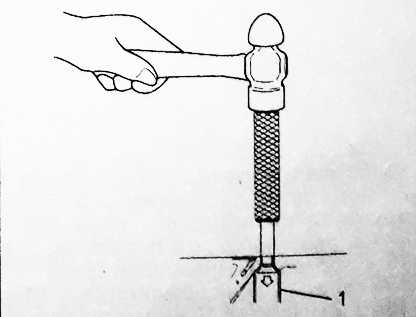

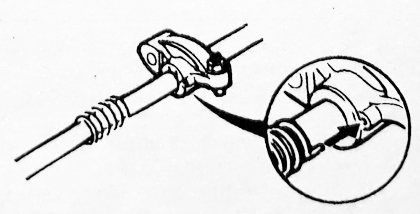

б) С помощью специнструмента снимите стопорное кольцо.

в) Отверните болт крепления шестерни распределительного вала.

г) С помощью съёмника снимите шестерню, подложив ветошь в места (1).

д) Снимите стопорное кольцо (1), пружинную шайбу (2), вспомогательную шестреню (3), пружинное кольцо (4) и главную шестерню распределительного вала (5).

С помощью спецприспособления и молотка с пластиковым бойком со стороны камер сгорания выбейте втулки и направляющие форсунок (1).

Для ДВС 4НК, 4HL: При необходимости снимите направляющие мостов привода клапанов.

Приварите гайку к верхней части направляющей моста и, с помощью спецприспособления, снимите направляющую моста (1).

Снимите уплотнение с внешней поверхности головки блока цилиндров.

Проверка, очистка и ремонт ГБЦ

1. Проверьте головку блока цилиндров на подтекания охлаждающей жидкости и моторного масла, трещины, сколы. При необходимости замените её.

Примечание. Будьте осторожны, чтобы не повредить поверхность головки блока, сопрягаемую с прокладкой.

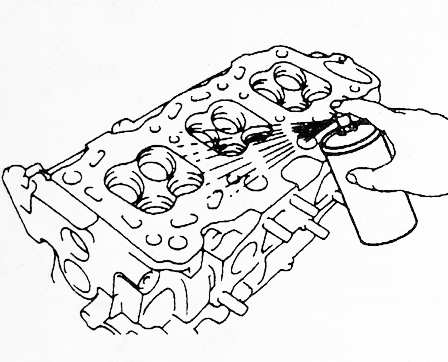

- Очистите поверхность головки блока от остатков прокладки головки блока.

- Очистите поверхности камер сгорания головки блока металлической щеткой, удалив остатки углеродных отложений.

- Очистите поверхность головки блока цилиндров (сопрягаемую с поверхностью блока цилиндров), используя мягкую щетку и растворитель.

- Очистите отверстия направляющих втулок клапанов щеткой и растворителем.

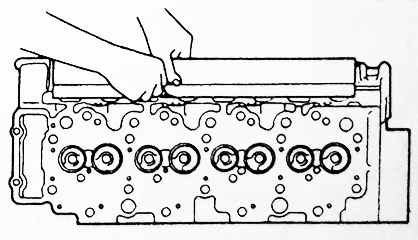

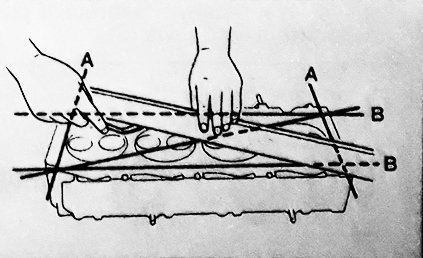

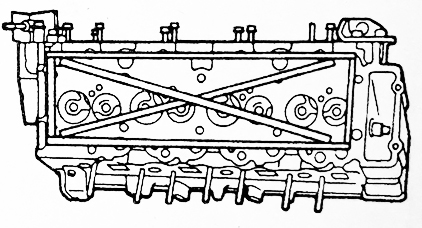

Проверьте головку блока цилиндров, а) Прецизионной линейкой и плоским щупом, как показано на рисунке, проверьте неплоскостность рабочих поверхностей головки блока цилиндров , сопрягаемых:

— с поверхностью блока цилиндров;

— с поверхностями впускного и выпускного коллекторов

Неплоскостность для двигателей 4HG1-T, 4HK1-T:

номинальная. 0,05 мм

максимальная. 0,2 мм

Если величина неплоскостности превышает максимально допустимую, замените головку блока цилиндров Исузу NQR 71, NQR 75

Используя проникающий краситель, проверьте наличие трещин в камерах сгорания, впускных и выпускных каналах и на поверхности газового стыка. При наличии трещин замените головку блока цилиндров или заварите ее (с последующей шлифовкой).

Примечание : заваривание трещин головки блока цилиндров должно производиться в специализированных мастерских.

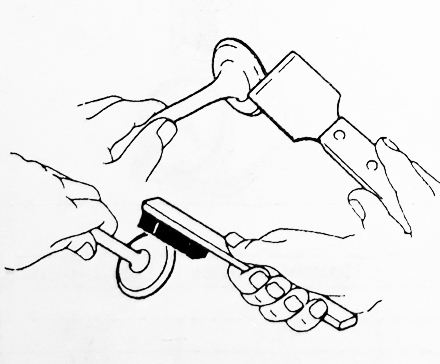

Очистите клапаны.

а) Шабером снимите налет углеродистых отложений с тарелки клапана.

б) Щеткой окончательно очистите клапан.

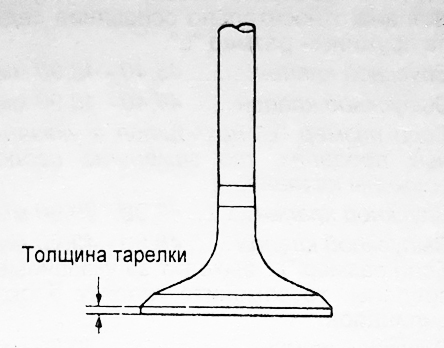

Проверьте толщину цилиндрической части тарелки клапана.

Номинальная толщина:

впускной клапан:

4НК. 1,71 мм

4HL, 4HF, 4HG. 1,8 мм

выпускной клапан:

4HL, 4HF, 4HG, 4НК. 1,75 мм

Минимальная толщина. 1,3 мм

Если толщина цилиндрической части тарелки клапана меньше минимально допустимого значения, замените клапан.

Проверьте диаметры стержней клапанов. Микрометром измерьте диаметр стержня клапана.

Номинальный диаметр: 4НК:

впускной клапан. 7,946 — 7,962 мм выпускной клапан. 7,921 — 7,936 мм

4HL, 4HF, 4HG: впускной клапан. 8,946 — 8,962 мм выпускной клапан. 8,921 — 8,936 мм

4НК:

впускной клапан. 7,88 мм

выпускной клапан. 7,80 мм

4HL, 4HF, 4HG:

впускной клапан. 8,88 мм

выпускной клапан. 8,80 мм

Если диаметр стержня клапана меньше приведённых значений, то замените клапан.

Если зазор больше максимально допустимого, замените клапан и/ или направляющую втулку.

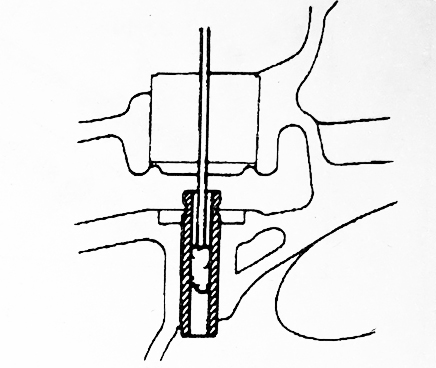

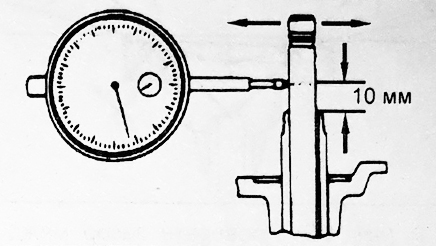

(4Н) Измерьте зазор между клапаном и направляющей втулкой клапана.

а) Установите индикаторную головку на высоте 10 мм от направляющей клапана.

б) Покачайте клапан от руки.

Номинальный зазор:

впускной клапан. 0,038 — 0,071 мм

выпускной клапан. 0,064 — 0,096 мм

Максимальный зазор:

впускной клапан. 0,20 мм

выпускной клапан. 0,25 мм

При необходимости замените клапан и направляющую втулку.

Проверьте и очистите седла клапанов.

Фрезой из твердого сплава прошлифуйте седла клапанов, сняв минимальный слой металла только для очистки рабочих фасок седел.

Углы конуса:

впускной клапан. 45°

выпускной клапан:

4HL, 4HF, 4HG, 4НК. 45°

Проверьте правильность посадки клапана в седло.

Нанесите тонкий слой белил на фаску клапана. Прижмите рабочую фаску клапана к седлу, но не вращайте клапан. Затем уберите клапан и осмотрите седло и фаску клапана.

— Если краска остается по всей окружности (360°) фаски клапана, то клапан концентричен. В противном случае замените клапан.

— Если краска проявляется по всей окружности (360°) седла клапана, направляющая втулка клапана и седло клапана концентричны. В противном случае перешлифуйте фаску.

— Убедитесь, что пятно контакта находится в средней части рабочей фаски клапана и имеет ширину:

Номинальная ширина фаски клапана: 4HL, 4HF, 4HG, 4НК:

впускной клапан. 2,5 мм

выпускной клапан. 2,0 мм

Максимальная ширина фаски клапана: 4HL, 4HF, 4HG, 4НК:

впускной клапан. 3,0 мм

выпускной клапан. 2,5 мм

В противном случае скорректируйте фаску, перешлифовав ее с помощью фрез. При необходимости скорректируйте фаску седла клапана. Для перешлифовки используйте фрезы с углами конуса 15°, 45° и 75°

Проверьте зазор между плоскостью головки блока цилиндров и клапаном, как показано на рисунке.

Зазор Номинальный:

4Н. 0,7 -1,2мм

Максимальный:

4Н. 2,50 мм

При необходимости замените седло клапана.

а) С помощью паяльника приплавьте металлический стержень к седлу. Не повредите алюминиевые части головки блока цилиндров.

б) Дайте приплавленным частям остыть в течение нескольких минут.

в) Потяните за стержень и вытащите седло.

Очистите поверхности под седло в головке блока цилиндров.

д) Запрессуйте новое седло клапана с помощью спецприспособления.

Неперпендикулярность пружин клапанов должна быть 1 мм

Длина пружины: .

4HF, 4HG:

номинальная. 62,5 мм

максимальная. 59,4 мм

4НК, 4HL: Впуск:

номинальная. 59,9 мм

максимальная. 56,9 мм

Выпуск:

номинальная. 70,3 мм

максимальная. 67,3 мм

Если длина пружины отличается от номинальной, замените пружину клапана.

Тестером для проверки пружин измерьте усилие, необходимое для сжатия пружины до установочной длины.

Усилие, необходимое для сжатия до 47 мм:

4HF, 4HG:

номинальное. 414 — 477 Н

минимальное. 401 Н

4НК, 4HL:, Впуск:

номинальное. 333 Н

минимальное. 315 Н

Выпуск:

номинальное. 490 Н

минимальное. 463 Н

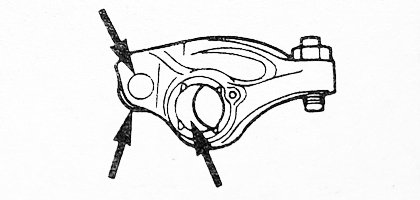

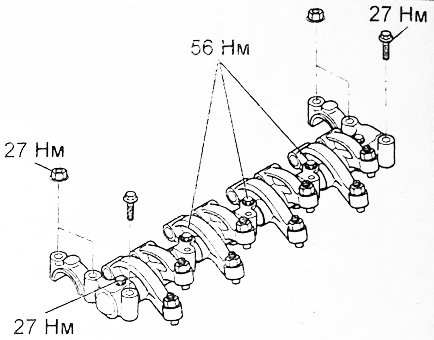

Проверьте масляный зазор между коромыслом и осью коромысел.

Измерьте внутренний диаметр

коромысла.

Внутренний диаметр 4H:

номинальный. 22,01 — 22,04 мм

максимальный. 22,15 мм

Измерьте внешний диаметр оси коромысел.

Диаметр оси:

4Н:

номинальный. 22,00 мм

минимальный. 21,85 мм

Подсчитайте масляный зазор. Масляный зазор:

Номинальный:

4Н. 0,010-0,056 мм

Максимальный:

4Н. 0,20 мм

При необходимости замените коромысла и/ или ось коромысел.

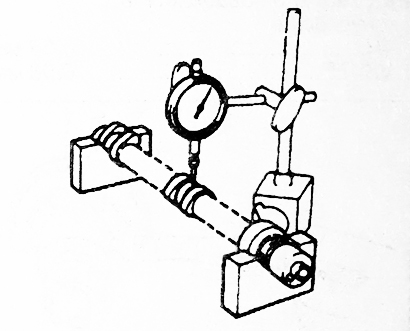

Проверьте ось коромысел на предмет наличия изгиба.

- а) Уложите ось на призмы.

- б) Стрелочным индикатором проверьте биение оси коромысел.

Максимальное биение. 0,3 мм

Если биение превышает допустимое значение, замените ось коромысел.

Если биение превышает допустимое значение, замените штанги толкателя.

Проверьте ролик коромысла.

а) Проденьте леску в зазор между коромыслом и роликом коромысла, затем потяните за оба конца лески. Замерьте величину выступания ролика в этом положении.

б) Отпустите леску, что бы ролик втянулся. Замерьте величину выступания ролика в свободном состоянии.

в) Вычтите большее измерение из меньшего и найдите зазор.

Зазор:

4HF, 4HG:

номинальный. 0,040 — 0,084 мм

максимальный. 0,5 мм

4НК, 4HL:

номинальный. 0,068 — 0,099 мм

максимальный. 0,2 мм

Если зазор больше максимального, замените коромысло. Проверьте износ крышки клапана/моста. Максимальный износ. 0,1 мм

Проверьте распределительный вал и подшипники.

Проверьте распределительный вал на предмет наличия изгиба.

а) Уложите распределительный вал на призмы.

б) Стрелочным индикатором проверьте биение распределительного вала относительно средней шейки.

Максимальное биение:

4Н. 0,05мм

Если биение превышает допустимое значение, замените распределительный вал Isuzu NQR71 или NQR75

Проверьте высоту кулачков распределительного вала, измерив ее микрометром.

Высота кулачков распределительного вала:

4HF, 4HG:

номинальная. 52,8 мм

минимальная. 51,8 мм

4НК, 4HL: Впуск:

номинальная. 52.8 мм

минимальная. 51.8 мм

Выпуск:

номинальная. 54.5 мм

минимальная. 53.5 мм

Если высота кулачка меньше минимально допустимой, замените распределительный вал

Проверьте масляный зазор между опорными шейками распределительного вала и постелями распределительного вала. Проверьте размеры опорных шеек распределительного вала, измерив их диаметры микрометром.

Диаметр опорных шеек распределительного вала: 4Н:

номинальный. 39,950 — 39,975 мм

минимальный. 39,850 мм

Максимальная овальность и конусность:

4Н. 0,05 мм

Если диаметры шеек выходят за указанные пределы, проверьте зазор между шейкой и подшипником.

Проверьте внутренние диаметры подшипников распределительного вала с помощью нутромера.

Диаметр под опорные шейки распределительного вала: номинальный. 40,00-40,04 мм

Подсчитайте масляный зазор!

4Н:

номинальный. 0,025 -0,087 мм

максимальный. 0,15 мм

При необходимости замените распределительный вал и / или подшипники распределительного вала (головку блока цилиндров).

Проверьте осевой зазор распределительного вала.

Внимание! : проверка зазора производится перед разборкой головки блока цилиндров с установленной на распределительный вал шестерней.

Установите распределительный вал в постели блока цилиндров.

Индикатором измерьте осевой зазор при перемещении распределительного вала назад и вперед.

Осевой зазор распределительного вала для ДВС 4Н:

номинальный. 0,085 — 0,205 мм

максимальный. 0,25 мм

Сборка

При необходимости замените направляющие втулки с помощью спецприспособления.

Внимание : Втулка используется только один раз. Направляющую втулку необходимо заменять вместе с клапаном.

1) Выпрессуйте старую направляющую втулку со стороны камеры сгорания.

б) Нанесите слой моторного масла на внешнюю поверхность новой направляющей.

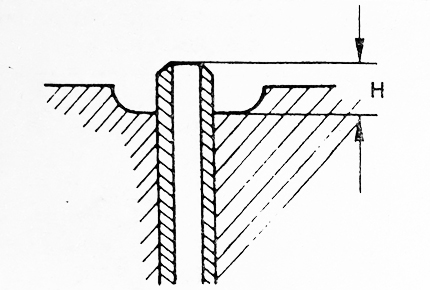

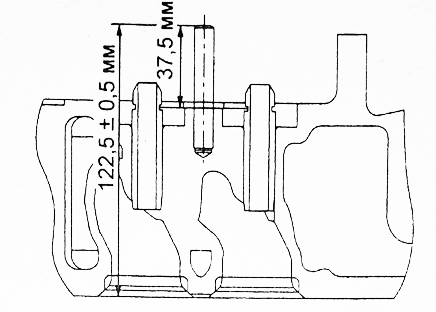

в) Используя спецприспособление и молоток, установите новые направляющие втулки клапанов, работая с верхней стороны головки блока цилиндров так, что бы они выступали из головки блока на соответствующую величину «Н«.

Выступание «Н»:

4НК. 18,75 — 19,25 мм

4HL, 4HF, 4HG. 13,9 — 14,3 мм

2. (4НК, 4HL) Установите уплотнение в головку блока цилиндров. Приложите уплотнение к головке блока цилиндров и запрессуйте уплотнение в головку блока цилиндров с помощью спецприспособления.

Примечание : убедитесь, что уплотнение установлено ровно, без деформаций и перегибов.

3. (4НК, 4HL) Установите направляющие мостов привода клапанов.

Нанесите слой моторного масла на внешнюю поверхность направляющей моста и запрессуйте направляющую в головку блока цилиндров до упора.

Высота выступания направляющей моста из головки блока цилиндров. 37,5 мм.

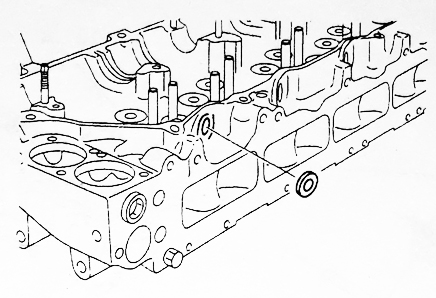

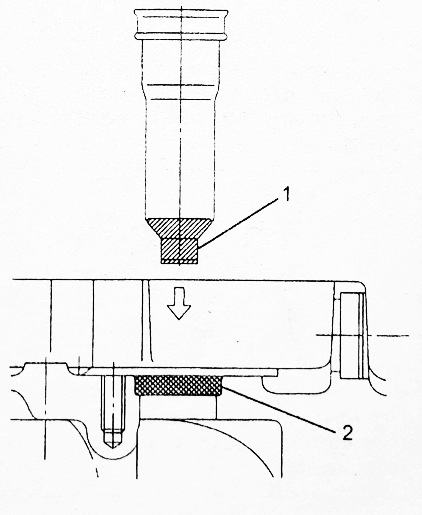

4. (4НК, 4HL) Установите втулки и направляющие форсунок в головку блока цилиндров.

а) Нанесите слой моторного масла на уплотнительное кольцо (2) и установите его в отверстие под втулку направляющей форсунки.

б) Нанесите слой герметика на сужающуюся часть (1) втулки, как показано на рисунке.

Примечание : детали необходимо установить в течение времени, указанного в инструкции по применению герметика. В противном случае герметик должен быть удален и нанесен заново.

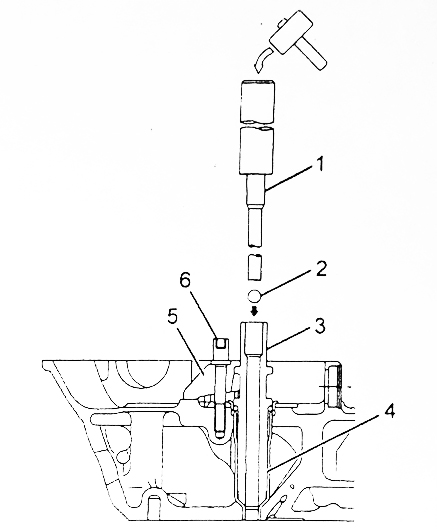

в) Установите втулку (4) в головку блока цилиндров, с помощью направляющей (3). Протолкните втулку форсунки в низ, пока нижняя поверхность втулки не упрется в стенку сужающейся части отверстия.

г) Установите фиксатор (5) и затяните болт (6), что бы зафиксировг ть направляющую форсунки.

д) Вставьте стальной шарик (2) (диаметр 9,525 мм) в отверстие направляющей и протолкните его через направляющую с помощью спецприспособления и молотка с пластиковым бойком.

Примечание : если шарик удалось протолкнуть через направляющую, то направляющая цилиндрична.

(4Н) Установка маслосъёмных колпачков, клапанов, седел пружин клапанов, пружин клапанов, тарелок пружин клапанов и сухарей.

- Нанесите слой моторного масла на внешнюю поверхность направляющей втулки.

- С помощью спецприспособления установите маслосъёмный колпачок на направляющую втулку.

(4HF, 4HG) Установите седла пружин клапанов.

Нанесите слой моторного масла на стержень клапана и установите впускные и выпускные клапана в головку блока цилиндров.

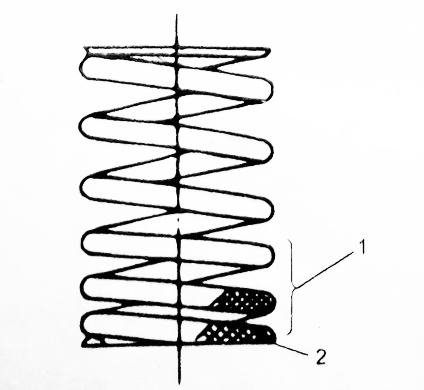

Устанавливайте пружины клапанов так, чтобы витки с меньшим шагом (или окрашенные) находились снизу (со стороны головки блока цилиндров), как показано на рисунке.

Внимание (4НК. 4HL) : если на пружины нанесены цветные метки, то пружины с оранжевыми (4HL) / синими (4НК) метками следует устанавливать на впуск, а с красными метками на выпуск.

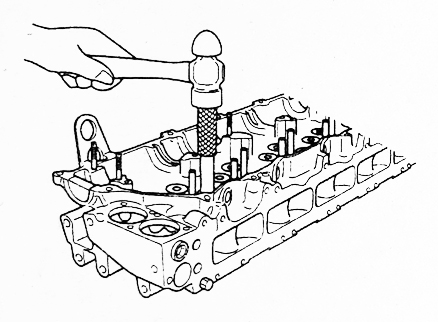

Установите тарелки пружин клапанов. С помощью спецприспособления сожмите пружины клапанов и установите сухари.

Несколько раз ударьте молотком с пластиковым бойком по торцу клапана, чтобы обеспечить совмещение деталей.

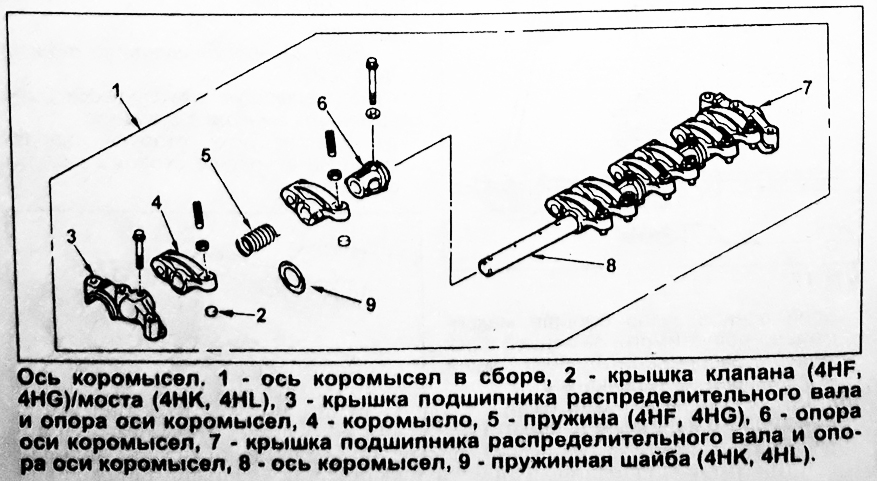

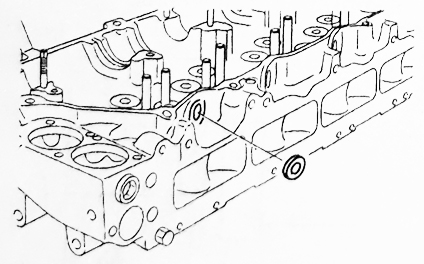

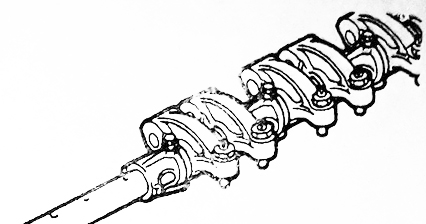

Соберите оси коромысел и коромысла.

- С помощью сжатого воздуха продуйте все масляные отверстия оси коромысел.

- Нанесите слой моторного масла на ось коромысел.

- Установите с одной стороны крышку подшипников распределительного вала на ось коромысел и затяните болт крепления.

Нанесите моторное масло на ролик коромысла, ось ролика, в отверстие коромысла, как показано на рисунке ниже

(4HF, 4HG) Вставьте пружину в отверстие коромысла, как показано на рисунке.

(4НК, 4HL) Установите пружинные шайбы между коромыслами и установите коромысла на ось коромысел. Установите фиксатор коромысел и наживите болт крепления.

Примечание : обратите внимание на направление установки фиксаторов коромысел в сборе на головку.

Аналогично установите оставшиеся коромысла и фиксаторы коромысел на ось. Установите крышку подшипников распределительного вала на ось коромысел и затяните болт крепления, зафиксировав коромысла.

(4HF, 4HG) Установите шестерню на распределительный вал.

- Зафиксируйте распределительный вал в тисках, подложив ветошь.

- Установите шестерню на распределительный вал.

- Установите шайбу и затяните болт крепления шестерни номинальным моментом затяжки.

Момент затяжки. 142 Нм

(4НК, 4HL) Соберите распределительный вал.

- Зафиксируйте распределительный вал за шестигранный участок в тисках, подложив ветошь.

- Установите главную шестерню распределительного вала, совместив выступ на распределительном валу с отверстием в шестерне и затяните болт крепления.

Момент затяжки. 142 Н м

Установите стопорное кольцо (1) пружинную шайбу (2), вспомогательную шестерню (3), пружинное кольцо (4) и главную шестерню распределительного вала (5).

Источник