Курсовая работа: Технология восстановления гильзы цилиндра автомобиля КАМАЗ

| Название: Технология восстановления гильзы цилиндра автомобиля КАМАЗ Раздел: Рефераты по транспорту Тип: курсовая работа Добавлен 07:51:47 24 декабря 2010 Похожие работы Просмотров: 652 Комментариев: 15 Оценило: 4 человек Средний балл: 3.5 Оценка: неизвестно Скачать | |||||||||||||||||||||||||||||||||||||||||

| Возможные дефекты | Рекомендуемые способы ремонта детали |

| износ внутренней рабочей поверхности | Растачивание, запрессовка пластины, хонингование |

| конусообразность | ——————— |

| некруглость | ——————— |

| задиры | Браковать при наличии глубоких задиров |

| риски на внутренней рабочей поверхности | Браковать при наличии глубоких рисок |

| износ посадочных поясков и опорных буртов | Вибродуговая наплавка или контактная приварка ленты |

| кавитационные разрушения на наружной поверхности | Нанесение эпоксидной композиции |

| коррозия | Растачивание, запрессовка пластины, хонингование |

| трещины | Браковать |

Возможные маршруты восстановления

| |||||

| |||||

| |||||

|

|

|

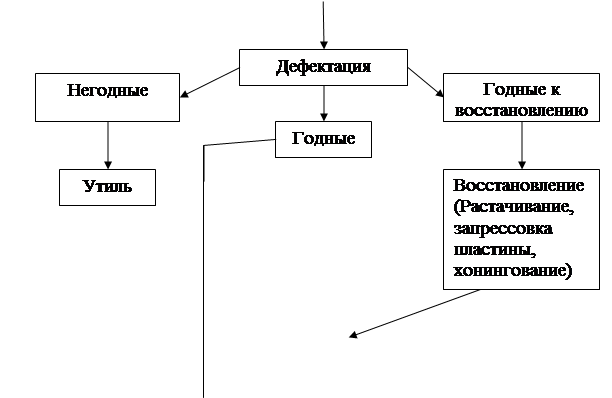

М аршрут восстановления гильзы цилиндра

Рабочая (внутренняя) поверхность гильзы изнашивается наиболее интенсивно, так как на эту поверхность попадают абразивные частицы из топливно-воздушной смеси, из масла. Детали сопряжения гильза—поршень—поршневые кольца работают при высоких температурах, затрудненной смазке, повышенном давлении, в агрессивной среде, что также является причиной интенсивного износа внутренней поверхности гильз. Коррозионные и кавитационные разрушения бывают весьма значительными.

Обычно гильзы при определении технического состояния выбраковывают в случае наличия трещин, глубоких задиров и рисок на внутренней поверхности, сколов, износе внутренней рабочей поверхности более 0,4 мм и опорного бурта по высоте более 0,3 мм.

Очистка гильз от накипи и следов коррозии наиболее эффективна металлическим песком в специальной установке. В качестве очищающей среды используют косточковую или пластмассовую крошку, стеклянные шарики и гранулы сухого льда. Косточковая крошка (дробленная скорлупа фруктовых косточек) подается потоком сжатого воздуха, движущегося с высокой скоростью, на поверхность с нагаром под давлением 0,3…0,6 МПа. Частицы, с силой ударяясь о поверхность детали, разрушают и удаляют нагар и другие загрязнения, при этом, не нарушая шероховатости поверхности детали. Очистка поверхностей деталей косточковой крошкой выполняется в специальных установках. Перед обработкой косточковой крошкой с поверхности с нагаром должны быть удалены масляные загрязнения.

Конструкция такой установки показана на рисунке 2. Принцип действия ее довольно прост. Крошку загружают в корпус 6. Через фильтрующую сетку и отверстие в клапане 2 крошка поступает в бункер 9 и смеситель 1. По шлангу 3 под действием сжатого воздуха крошка попадает к наконечнику 5. Кранами 7 и 8 регулируется расход подаваемого сжатого воздуха. Детали для очистки укладывают на стол 4. Рабочий, направляя наконечник 5 на поверхность детали, очищает ее косточковой крошкой, а полноту и качество очистки контролирует через защитное стекло. Пыль от крошки и загрязнений отсасывается вентилятором 11 через циклон 10.

Устранение кавитационных разрушений осуществляют покрытием мест разрушений композициями на основе эпоксидных смол. С этой целью очищенную поверхность обезжиривают и на нее наносят эпоксидную композицию. Перед нанесением эпоксидной композиции гильзы нагревают до 60 С.. В состав композиции входит эпоксидная смола, дибутилфталат, полиэтиленполиамин и в качестве наполнителя — портландцемент. Эпоксидную композицию наносят шпателем, заполняя раковины, а участки вокруг раковин также покрывают этой композицией толщиной до 0,6 мм. При использовании в качестве отвердителя и пластификатора эпоксидной композиции дибутилфталата и полиэтиленполиамина отверждение нанесенного слоя при окружающей температуре 20 «С идет 72 ч.

Ремонт посадочных поясков гильзы производят, применяя вибродуговую наплавку. После наращивания изношенной поверхности пояска его подвергают механической обработке шлифованием до размера по чертежу.

Ремонт внутренней рабочей поверхности гильзы производится либо под размер поршня соответствующего ремонтного размера, либо до размера по рабочему чертежу. В данном задании будем рассматривать второй случай, т. к. автозавод КамАЗ не производит поршни ремонтных размеров и в этом случае необходимо ремонтировать внутренние рабочие поверхности гильз до размера по рабочему чертежу. Для данного случая применяют метод ДРД, суть которого заключается в следующем. Сначала растачивается рабочая поверхность гильзы на алмазно-расточном станке в специальном приспособлении. Используется резец с вставкой из эльбора-Р. Использование обычных резцов ВК-3 затруднено из-за высокой твердости материала гильз. Параметры режима обработки следующие: скорость резания 70. 90 м/мин; подача 0,03 мм/об; глубина резания 0,015. 0,20 мм; шероховатость поверхности Ra = 0,63 . 0,32 мкм.

Для изготовления пластины от стальной ленты толщиной 0,6 мм гильотинными ножницами отрезаются мерные куски, которые собираются в пакет, их торцы шлифуются. С одной стороны шлифуется фаска 0,2×45°. В процессе обработки обеспечиваются точные линейные размеры пластин.

Пластина сворачивается в матрице. Свернутая пластина запрессовывается в цилиндр на прессе; натяг 0,18. 0,20 мм. Правильность посадки пластин в цилиндре и натяг зависят от точности размеров пластин, обеспеченных при шлифовании торцов и точности растачивания цилиндра.

Обработка гильзы в сборе производится хонингованием в течение 2 мин. Операция производится на хонинговальном станке. Используются хоны с брусками из синтетических алмазов ACР 20/14. Параметры режима хонингования следующие: окружная скорость 60…80 м/мин; скорость возвратно-поступательного движения 15…25 м/мин; давление брусков 0,5 МПа. Хонингование гильз имеет своей целью получение точных окончательных размеров рабочей поверхности детали, необходимой шероховатости и оптимального микрорельефа поверхности. Шероховатость поверхности Ra = 0,16 мкм. Овальность и конусность не более 0,025 мм. Обеспечивается высокое качество восстановления, и повышается ремонтопригодность детали, поскольку при повторном ремонте изношенная пластина выпрессовывается, а на ее место запрессовывается новая, которая потом проходит механическую обработку.

1. Кирьянов А.А., Усольцев Н.А. Основы технологии производства и ремонта автомобилей. Методические указания к семестровому заданию — изд. ЮУрГУ, 2000 – 20с.

2. Ремонт дорожных машин, автомобилей и тракторов: Учебник / Б. С. Васильев, Б. П. Долгополов, Г. Н. Доценко и др.; Под ред. В. А. Зорина. – М.: Мастерство, 2001. – 512 с.

3. Ремонт автомобилей: Учебник для автотранспортных техникумов / С. И. Румянцев, А. Г. Боднев, Н. Г. Бойко и др.; Под ред. С. И. Румянцева. – М.: Транспорт, 1977. – 327 с.

Дефектовачная карта гильзы цилиндра КамАЗ

Технологическая карта на восстановление рабочей поверхности гильзы цилиндра КамАЗ

Операционная карта на расточку отверстия гильзы цилиндра КамАЗ

Источник

Лабораторная работа № 1 Исследование износа и дефектов гильз цилиндров двигателя

Цель работы: закрепление и развитие знаний, способов, средств и техники дефектации гильз цилиндров, приобретение практических навыков определения дефектов и их сочетаний, использование средств контроля и руководства по капитальному ремонту автомобилей, уяснение характера дефектовочных работ.

Содержание работы: подготовка исходных данных для дефектации деталей; определение технического состояния деталей; сортировка деталей по результатам контроля; назначение способа ремонта и содержания операций по подефектной технологии; оформление отчета о результатах работы.

Оборудование: гильзы блока цилиндров двигателя КамАЗ-740; стойка микрометра (ТУ 2-084-823-68); микрометр МК (ГОСТ 6507-60) с пределами измерения 100–125 мм; микрометрический нутромер НМ175 (ГОСТ 862-72) с пределами измерений 75–175 мм; штангенциркуль ШЦ-2 (ГОСТ 166-73) с пределами измерений 0–160 мм; масштабная линейка длиной 300 мм; дефектовочные карты и таблицы ремонтных размеров.

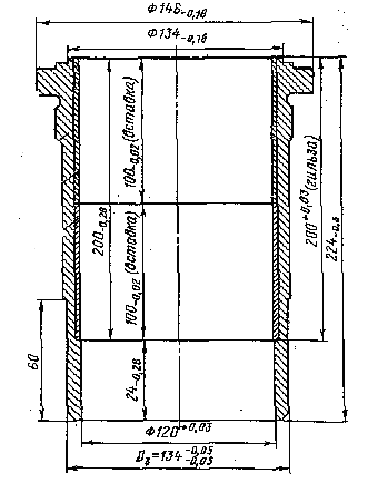

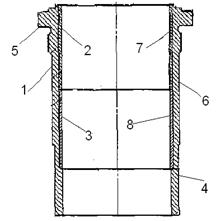

Конструктивно-технологическая характеристика детали. Гильзы цилиндров двигателя КамАЗ-740 – “мокрого” типа, легкосъемные, изготовлены из специального чугуна центробежным литьем, объемно закалены для повышения износостойкости, НRСэ=46,4–51,3. В соединении гильза – блок цилиндров водяная полость уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо под бурт в проточку гильзы, в нижней части – два кольца в расточки блока. Гильзы цилиндров двигателя КамАЗ-740 тонкостенные. Толщина их стенок 13,5 мм.

Требования к точности размеров в пределах 4-7 квалитетов, шероховатость поверхности не должна превышать

Установочной базой служат фаски отверстия по поршень.

Основные положения

Гильза блока цилиндров двигателя внутреннего сгорания работает в тяжелых условиях. Зеркало гильзы изнашивается в результате трения поршневых колец и действия абразивных частиц, содержащихся в смазке и засасываемом воздухе. Попадание в цилиндр всего одного процента неочищенного воздуха увеличивает износы поршневых колец и гильз в два раза. Износ гильз усиливается действием высоких температур, давлением продуктов сгорания и коррозии, вызываемой содержащимися в них сернистыми соединениями и оксидом углерода.

Зеркало гильзы смазывается разбрызгиванием масла, стекающего с поршневого пальца и шатуна. Под действием высокой температуры происходит разжижение масляной пленки, что ухудшает условия смазки верхней части зеркала гильзы. Вследствие неравномерного давления поршня на стенки гильзы, одновременно с изнашиванием её внутреннего диаметра образуется овальность, достигающая максимального значения в плоскости, перпендикулярной оси поршневого пальца. Кроме того, овальность зеркала гильзы может увеличиваться вследствие неправильной затяжки гаек, крепящих головку блока и деформации блока из-за неравномерного нагрева цилиндров при работе двигателя.

Кроме овальности зеркало гильзы цилиндра обретает конусность в процессе изнашивания.

Порядок выполнения работы

1. Ознакомиться с организацией рабочего места и проверить его комплектность.

2. Усвоить особенности конструкции гильзы, условия работы и характер возможных повреждений, технические требования на дефектацию детали.

3. Ознакомиться с правилами пользования инструментами и правилами техники безопасности.

4. Определить состояние гильзы.

4.1. Осмотреть гильзу. Установить и записать в отчет наличие дефектов (таблица 2.2). Осмотр провести в соответствии с дефектовочной ведомостью (таблица 2.1).

4.2. Произвести измерение диаметра под поршень:

· измерить штангенциркулем диаметр верхней не изнашивающейся кромки гильзы;

· настроить микрометр на полученный размер с учетом предполагаемого износа гильзы;

· установить штифты микрометрического нутромера между пятой и шпинделем микрометра, закрепить сменный стержень и подвести нуль шкалы к стрелке индикатора;

· отжать рукой измерительный стержень настроенного нутромера и осторожно ввести его в цилиндр;

· произвести измерения внутреннего диаметра гильзы на расстоянии 80 мм от верхней его кромки, в шести плоскостях.

Схема замера представлена на рисунке 2.1 отчета. Результаты записать в таблицу 2.3 отчета.

Таблица 2.1 — Карта технических требований на дефектацию

| Деталь | гильза цилиндра | |||

| № детали | 740.1002021 | ||||

| Материал | Чугун специальный | ||||

| Твердость | 46,4. 51,3 НRСэ | ||||

| Пози- | Возможный дефект | Способ установления дефекта и средства контроля | Размер, мм | Заключение | |

| ция на эскизе | по рабочему чертежу | допустимый размер | |||

| – | Обрыв бурта | Осмотр | – | – | Браковать |

| Обломы или сколы нижней части | Осмотр | – | – | Браковать | |

| Трещины на стенках | Осмотр. Дефектоскопия | – | – | Браковать | |

| Кавитационные раковины на наружной поверхности | Осмотр. Линейка–150. ГОСТ 427-75. Шаблон 1 мм. | – | – | Браковать при раковинах диаметром более 2 мм и глубиной более 1 мм. | |

| Сколы на верхнем торце бурта | Осмотр. Линейка–150. ГОСТ 427-75. | – | – | Заварить. Браковать при сколах длиной по окружности более 5 мм или в количестве более 5 штук на расстоянии менее 10 мм друг от друга | |

| Забоины или раковины на бурте | Осмотр. Линейка–150. ГОСТ 427-75. | Зачистить. Заварить. Браковать при забоинах или раковинах шириной более половины пояска в количестве более 5 штук на расстоянии менее 10 мм друг от друга. | |||

| Окончание таблицы 2.1 | |||||

| Риски, задиры, раковины или износ рабочей поверхности | Осмотр. Нутромер НИ 100-160-1. ГОСТ 868-82. | 120 +0,03 | – | Восстановить армированием стальной лентой или установкой дополнительной гильзы | |

| Износ верхнего посадочного пояска | Калибр-скоба НЕ 137,5 Хга ГОСТ 2015-84 | 137,5  | 137,391 | Напылить | |

| Износ нижнего посадочного пояска | Калибр-скоба НЕ 134 Хга ГОСТ 2015-84 | 134  | 133,894 | Напылить |

Таблица 2.2 – Карта осмотра гильзы цилиндра

| Конструктивные элементы детали | Требования рабочего чертежа | Действительное состояние элемента детали | Способ установления дефекта; применяющийся инструмент | Заключение |

| 1. Обрыв бурта | Повреждения не допускаются | |||

| 2. Обломы или сколы нижней части | Повреждения не допускаются | |||

| 3. Трещины на стенках | Повреждения не допускаются | |||

| 3. Кавитационные раковины на наружной поверхности | Допускаются раковины диаметром до 2 мм и глубиной до 1 мм | |||

| 4. Сколы на верхнем торце бурта | Допускаются сколы длиной по окружности не более 5 мм в количестве не более 5 штук на расстоянии не менее 10 мм друг от друга | |||

| 5. Забоины или раковины на бурте | Допускаются забоины или раковины шириной не более половины пояска в количестве не более 5 штук на расстоянии не менее 10 мм друг от друга | |||

| Окончание таблицы 2.2 | ||||

| 6. Риски, задиры, раковины или износ рабочей поверхности | Риски, задиры, раковины не допускаются. Допустимый без ремонта износ Æ120,1. Номинальный Æ120 +0.03 | |||

| 7. Износ верхнего посадочного пояска | Номинальный Æ137,5  . Допустимый без ремонта Æ137,391 . Допустимый без ремонта Æ137,391 | |||

| 8. Износ нижнего посадочного пояска | Номинальный Æ134  . Допустимый без ремонта Æ133,894. . Допустимый без ремонта Æ133,894. |

4.3. Определить величину диаметра и износа гильзы для каждой плоскости:

d = d1 – c, (2.1)

U = d – d2, (2.2)

где d – диаметр изношенной гильзы, мм;

d1 – размер, на который был настроен нутромер, мм;

с – отклонение стрелки индикатора, мм;

d2 – диаметр гильзы на верхней кромке (номинальный диаметр), мм;

U – износ гильзы, мм.

4.4. Построить график износа гильзы (рисунок 2.1) и определить плоскость качания шатуна.

4.5. Произвести измерения внутреннего диаметра гильзы по образующей в плоскости качания шатуна и в плоскости перпендикулярной к ней. Измерения проводить в 4-х поясах. Результаты записать в таблицу 2.4 отчета.

4.6. Построить графики величин износа гильзы по образующей для двух плоскостей, рисунок 2.2. Найти место наибольшего износа.

4.7. Определить максимальную овальность Вmах и максимальную конусность Кmах гильзы:

гдеd¢mах, d¢min – соответственно максимальный и минимальный диаметры гильзы в одном поясе и разных плоскостях, мм;

dmах, dmin – соответственно максимальный и минимальный диаметры гильзы в одной плоскости и разных поясах, мм.

5. Привести в порядок рабочее место и сдать его лаборанту.

6. Оформить отчет о работе.

Содержание отчета

1. Анализ условий работы и характерных дефектов гильзы двигателя КамАЗ-740. Наличие дефектов.

2. Таблицы с результатами измерений и расчетов.

· величину максимального износа, конусности и овальности;

· характер и причины хода кривых износа по окружности гильзы и по её образующей;

· заключение о пригодности гильзы к дальнейшей эксплуатации.

2.4 Контрольные вопросы

1. Перечислите конструкторские элементы гильзы, материалы из которых она изготовлена, требования к термообработке.

2. Охарактеризуйте условия работы гильзы и факторы, ускоряющие её износ.

3. Перечислите характерные дефекты гильзы.

4. Как установить индикаторный нутромер на базовый размер?

5. Как произвести измерения внутреннего диаметра гильзы?

6. Как определить диаметр изношенного отверстия?

7. Как рассчитать износ отверстия по результатам измерения при помощи индикаторного нутромера?

8. Как рассчитать максимальную конусность внутреннего диаметра гильзы?

9. Как рассчитать максимальную овальность внутреннего диаметра гильзы?

10. Назовите способы ремонта гильзы.

Образец титульного листа по лабораторной работе

Министерство образования и науки РФ

ФГБОУ высшего профессионального образования

«Новгородский государственный университет имени Ярослава Мудрого»

Кафедра Автомобильный транспорт

ИССЛЕДОВАНИЕ ИЗНОСА И ДЕФЕКТОВ ГИЛЬЗ ЦИЛИНДРОВ ДВИГАТЕЛЯ

Лабораторная работа по учебной дисциплине

«Основы технологии производства и ремонта автомобилей»

по специальности 190601.65 – автомобили и автомобильное хозяйство.

| Преподаватель ______________________ С.Г Крылов “______” ______________ 201 ___ |

| Студент группы _______ ______________________ А. К. Петров “______” ______________ 201 ___ |

Анализ условий работы детали: ____________________________________

Дефекты гильзы, выявленные внешним осмотром (таблица 2.2): ________

Таблица 2.3 — Характер износа гильзы по окружности

| Плоскости измерений | Отклонение стрелки индикатора С, мм | Диаметр изношенной гильзы d, мм | Износ гильзы И, мм | Максимальная овальность Вmax, мм |

| I–I | ||||

| II–II | ||||

| III–III | ||||

| IV–IV | ||||

| V–V | ||||

| VI–VI |

Рисунок 2.1 — Износ гильзы по окружности Рисунок 2.1 — Износ гильзы по окружности |

Таблица 2.4 — Износ гильзы по образующей

| Отклонение стрелки индикатора, мм | Диаметр изношенной гильзы, мм | Износ гильзы, мм | Максимальная конусность, мм |

| б | Рисунок 2.2 – Износ гильзы по образующей в плоскости качания шатуна (а) и перпендикулярной плоскости качания шатуна (б) |

| а |

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Источник