- Технология изготовления гидроцилиндра

- Аспекты и этапы изготовления

- Технология изготовления гидроцилиндров

- Изготовление нестандартных гидроцилиндров

- Производство гидроцилиндров: оборудование и технология

- Технология и оборудование для производства гидроцилиндров

- Как делают гидравлический цилиндр

- Материалы для изготовления гидроцилиндров

Технология изготовления гидроцилиндра

Гидравлические цилиндры являются неотъемлемой частью любой гидросистемы спецтехники и оборудования, используемого в строительстве, дорожных работах, промышленности, нефтедобычи и др. областях народного хозяйства.

Данное устройство подает жидкости под давлением, заставляя двигаться какой-либо узел гидравлической системы. Большинство гидроцилиндров работают под существенными нагрузками, испытывая воздействие агрессивных веществ, в результате чего изделия довольно быстро изнашиваются.

Изготовление гидроцилиндров актуально в качестве мероприятия, позволяющего создать запасной агрегат, способный заменить основной, используемый в производстве, либо в случае видимого износа работающего устройства и необходимости его замены на аналогичный. Изготовление под заказ является более выгодным мероприятием, чем приобретение нового брендового изделия.

Технология производства гидроцилиндров на заказ подразумевает изготовление единичного продукта, по образцу имеющегося, в полном соответствии с техническими характеристиками. Для этого составляется техническое задание на создание агрегата, в котором приводятся все технические данные, предоставляются чертежи, фотографии, желательно, заводская документация вашего гидроцилиндра.

Основные базовые технические показатели, которые должны быть отображены в техзадании на изготовление гидравлического цилиндра:

- Рабочее давление;

- Диаметр поршня;

- Ход поршня;

- Скорость перемещения поршня;

- Диаметр штока.

Техническое задание должно быть содержательным и конкретизирующим. Именно, благодаря такому подходу на этапе проектирования, возможно получение на выходе механизма высочайшего качества и точности, передача формы и функциональности в соответствии с оригинальным устройством.

Аспекты и этапы изготовления

Изготовление гидроцилиндра включает в себя использование комплекса современных методов производства на современном оборудовании и с использованием качественных материалов. В ходе работы могут создаваться оригинальные конструкции, сочетающие в себе индивидуальные особенности каждого отдельного механизма.

Гидроцилиндр состоит из штока, гильзы и уплотнений. Процесс изготовления включает в себя обработку данных компонентов с последующей сборкой.

Последовательность работ:

- Раскрой штоков и труб с помощью ленточноотрезного станка;

- Демонтаж фаски с гильзы с разделом под сварку;

- Сварочное соединение гильзы с бонками и задними крышками;

- Обработка штока на токарном станке;

- Сборка компонентов.

Перед сборкой все компоненты очищаются в моечной машине. Уплотнения закрепляются на отдельных участках с помощью монтажных инструментов. Герметичность и термостойкость гидроцилиндров с поршневым штоком усиливается уплотнительными кольцами или клеями.

После сборки гидравлический цилиндр тестируется на испытательном стенде: в холостом режиме, с подачей различных нагрузок. Изделия, прошедшие тесты, маркируются и упаковываются. К товару прилагается сертификат качества, гарантийный талон и паспорт.

Использование комплектующих европейского производства позволяют гарантировать надежную работу каждого цилиндра в течение всего срока эксплуатации. Минимальный гарантийный срок составляет 12 месяцев.

Компания «Гидроник» обладает мастерскими, опытными специалистами и всей необходимой материально-технической базой, позволяющей оперативно и максимально качественно выполнять заказы по изготовлению различных типов гидроцилиндров: одностороннего и двустороннего действия, плунжерные, поршневые гидроцилиндры и т. д.

Источник

Технология изготовления гидроцилиндров

Гидроцилиндр состоит из штока, гильзы и уплотнений. Изготовление цилиндра сводится к обработке данных компонентов с последующей сборкой. Производство выполняется в такой последовательности:

- Раскрой штоков и труб с помощью ленточно-отрезного станка.

- Демонтаж фаски с гильзы с последующим разделом под сварку.

- Сварочное соединение гильзы с бонками и задними крышками.

- Обработка штока на токарном станке.

- Сборка компонентов. Перед сборкой гильзы, штоки, крышки и поршни очищаются в моечной машине. Уплотнения прикрепляются на отдельных участках с помощью монтажных инструментов. Герметичность и термостойкость гидроцилиндров с поршневым штоком усиливается уплотнительными кольцами или клеями.

После сборки гидравлический цилиндр тестируется на испытательном стенде. Исправные механизмы маркируются и упаковываются. К товару прилагается гарантийный талон, сертификат качества и паспорт узла.

Изготовление нестандартных гидроцилиндров

При заказе гидравлического гидроцилиндра нестандартной конструкции необходимо предоставить следующую информацию:

- Техническое задание, в котором описаны детальные характеристики, комплектация и пожелания клиента;

- Образец цилиндра (в любом состоянии) – наглядный пример ускорит производство изделия;

- Чертеж, на котором отображены размеры и параметры оборудования.

После сборки гидроцилиндр проходит испытания в холостом режиме и подвергается нагрузке, превышающей номинальное давление в полтора раза.

Хотите заказать долговечный и надежный гидравлический цилиндр? Звоните в компанию «Гидротехтрейд» по телефону 8 (800) 302-06-23.

Горячая линия (ремонт, комплектующие): +7 (495) 660-04-23

РЕМОНТ И ОБСЛУЖИВАНИЕ

ЛЮБОЙ ГИДРАВЛИКИ

Источник

Производство гидроцилиндров: оборудование и технология

В настоящее время гидроцилиндры широко применяются в различных машиностроительных отраслях:

- в конструкциях грузовых автомобилей;

- в конструкциях грузоподъемного оборудования;

- в конструкциях строительно-дорожных машин;

- в конструкциях коммунальных машин;

- в прессовом оборудовании;

- в станкостроении.

В зависимости от характера рабочего цикла, скоростей и усилий, которые должны развивать исполнительные механизмы строительно-дорожных, коммунальных и других самоходных машин, а также для прочего оборудования применяют гидроцилиндры различных типов.

При этом важными критериями при выборе гидроцилиндров являются коэффициент полезного действия (КПД) и надежность (количество наработок на отказ). Большой КПД гидроцилиндра достигается в том числе и высокой степенью обработки рабочей (внутренней) поверхности корпуса гидроцилиндра, качеством сварки деталей корпусных и других деталей.

Технология и оборудование для производства гидроцилиндров

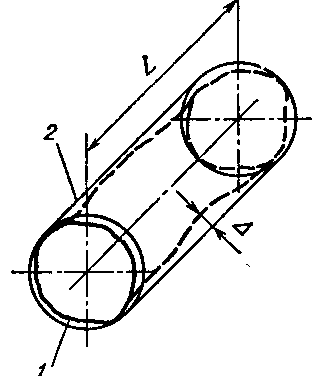

В качестве заготовок для изготовления корпусов гидроцилиндров используются высококачественные прецизионные хонингованные (полированные по внутренней поверхности) трубы. Это позволяет снизить затраты времени на обработку корпусов и повысить качество обработки поверхности.

Основная задача при изготовлении деталей гидроцилиндров – обеспечение высокой точности и чистоты обработки поверхностей. Для этого используется современное металлообрабатывающее оборудование с высокой степенью автоматизации.

Для изготовления каждой отдельной детали используется группа станков, на которых выполнятся необходимые технологические операции. Пример использования различного металлообрабатывающего оборудования для изготовления различных узлов и деталей гидроцилиндров приведен в таблице.

Предпочтительнее использовать металлообрабатывающие станки с максимальной автоматизацией, так как это позволяет постоянно соблюдать заданные параметры процессов высокоточной обработки деталей, сократить количество брака и увеличить производительность технологических процессов. К таким станкам относятся токарные станки-автоматы, вертикальные фрезерные автоматы, токарные станки с числовым программным управлением (ЧПУ).

К обработке внутренней цилиндрической поверхности корпуса предъявляются определенные технические требования. По международному стандарту ISO овальность должна соответствовать квалитету Н7, а шероховатость 0,4 мкм. Эти параметры обеспечивают отличное скольжение динамических уплотнений поршня по металлической поверхности корпуса.

Выполнение цилиндра, например, по квалитету Н12 с шероховатостью 2-3 мкм может негативно повлиять на эффективность привода, т.е. его КПД. Для соблюдения таких требований (по квалитету и шероховатости) используют хонинговальные (раскатные) станки.

Использование хонинговального станка для обработки внутренней поверхности корпусов (гильз) позволяет получить следующие преимущества:

- качественное шлифование;

- простая обработка для всех материалов,

- геометрическая точность отверстия < 0,5 мкм Ra;

- минимальное количество отходов обработки.

Процесс обработки деталей на хонинговальном станке заключается в совмещении различных типов движения хонинговальной головки с закрепленными на ней алмазными брусками с орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью (СОЖ).

Изготовление гидроцилиндров сводится к обработке деталей с последующей сборкой. Производство выполняется в такой последовательности:

- Раскрой штоков и труб с помощью ленточно-отрезного станка;

- Изготовление деталей гидроцилиндров;

- Сварочное соединение гильзы с бобышками и дном;

Соединение деталей корпуса между собой выполняется на специализированных автоматических сварочных станках. При производстве гидроцилиндров требуется выполнение высококачественных сварных швов под различные виды неразрушающего контроля: рентген, ультразвуковая диагностика (УЗД), магнитно-порошковая диагностика (МПД) и цветная дефектоскопия (ЦД).

При этом необходимо соблюдать технологию и режимы сварки, сквозное проплавление и обеспечение равномерного заполнения сечения сварного шва без концентраторов напряжения. Современное автоматическое сварочное оборудование обеспечивает минимальные тепловложения в сварное соединение, и, как следствие, минимизируется зона термического влияния (ЗТВ).

- Изготовление проушин;

- Обработка штока на токарном станке;

- Сборка компонентов.

Перед сборкой гильзы, штоки, крышки и поршни очищаются в моечной машине. Уплотнения прикрепляются на отдельных участках с помощью монтажных инструментов. Герметичность и термостойкость гидроцилиндров с поршневым штоком усиливается уплотнительными кольцами или клеями.

Источник

Как делают гидравлический цилиндр

Умеешь делать что-то своими руками? Поделись этим умением со всеми!

А если у вас есть вопросы по поводу рукоделия, технологий, материалов и т.п. можете смело оставлять их в сообществе.

Вопросы и ответы найдете вот тут -> FAQ

В сообществе запрещена торговля, обсуждение цен, ссылки на страницы с продажами, контакты автора в комментариях. Обязательна информация о материалах и инструментах в текстовом виде.

1. Будьте вежливы, старайтесь писать грамотно.

2. В публикациях используйте четкие и красивые фотографии.

3. Автор поста с тегом [моё] может оставить ссылку на свой профиль, группу или канал на других источниках, при условии, что ссылки (активные и не активные) не ведут на прямые продажи. Допускается не больше четырёх ссылок и только в конце поста (п. 8.5 основных правил).

-ссылки рекламного характера/спам;

-ссылки, ведущие на магазины с указанием стоимости товара/услуги;

-ссылки, ведущие на призывы, покупки, продажи, подписки, репосты, голосование и тому подобное.

(нарушение основных правил сайта, п.8.1 и п. 8.2).

При переходе по ссылке запрещено наличие активных (кликабельных) ссылок, ведущих на вышеперечисленное в п.3, содержание таких ключевых слов как «товар», «услуга», «купить», «продам», «в наличии», «под заказ» и т.п.

3.1 Размещение контактов автора (самим автором или другими пользователями) в комментариях запрещено и подлежит удалению (п. 9.1 и 9.3 основных правил).

4. Обязательным для авторов является наличие технических характеристик изделия в публикациях (материалы, техники, авторские приемы, размеры, времязатраты и прочее) в текстовом виде.

Также помечайте свою работу тегом «Рукоделие с процессом» или «Рукоделие без процесса».

5. Пост-видео, пост-фото без текстового описания переносится в общую ленту. Даже если в видео показан подробный процесс изготовления, делайте краткое описание для тех, у кого нет возможности/желания смотреть видео.

Администрация оставляет за собой право решать, насколько описание соответствует п. 5.

6. Посты с нарушениями без предупреждения переносятся в общую ленту.

За неоднократные нарушения автор получает бан.

Автор может размещать новую публикацию в сообществе, не допуская полученных ранее замечаний.

Источник

Материалы для изготовления гидроцилиндров

Гильзы цилиндров изготавливают из стальных бесшовных горячекатаных труб по ГОСТ 8732 сталей ст35 и ст45 или легированных сталей 30ХГСА и 12Х18Н9Т, алюминиевого сплава Д16Т. Штоки цилиндров изготавливают из стальных поковок стали 40Х или 30ХГСА. Поршни цилиндров изготавливают из сталей ст35 и ст45 (см табл.1.1). [1, 18]

Характеристика марок материалов, используемых при изготовлении гидроцилиндров.

Название материала (по хим. Составу, по назначению, по качеству)

Сталь — это железоуглеродистый сплав, с содержанием углерода до 2,14 % (остальное железо и примеси)

Углеродистая, конструкционная, качественная

Углеродистая, конструкционная, качественная

Углеродистая, конструкционная, качественная

Углеродистая, конструкционная, качественная

Легированная, конструкционная, высококачественная

Хром, марганец, кремний, до 1 %

Легированная, конструкционная, высококачественная

Дюралюминий — это деформированный алюминиевый сплав.

16 — это условный номер марки дюралюминия; Т — титан

Внутренние поверхности обрабатываются по посадке

Краткая характеристика допусков и посадок

Определение (или характеристика)

— это разность между наибольшим и наименьшим размером

— это точность изготовления изделия

— это характер соединения деталей, определяемый величиной зазоров или натягов

— это посадка, при которой обеспечивается зазор в соединении

— это посадка, при которой обеспечивается натяг в соединении

Посадка в системе отверстия

— это посадки, в которых зазоры и натяги в соединении получаются соединением различных валов с основным отверстием

— это посадки, в которых зазоры и натяги в соединении получаются соединением различных отверстий с основным валом

— это поле допуска Н, 8 — это квалитет

Шероховатость поверхности

Характеристика параметра шероховатость

Шероховатость — это совокупность неровностей с относительно малыми шагами.

— это среднее арифметическое отклонение профиля

— это высота неровности профиля по 10 точкам

мкм- это шероховатость параметр

Перед шлифованием производят поверхностную закалку до HRC 38…40 (см. табл. 1.4,1.5). [14]

Характеристика твердости материала

Методы определения твердости (инструмент)

Условное обозначение твердости

Расшифровка значений твердости

Твердость — это способность металла сопротивляться поверхностной деформации под действием более твердого тела.

Метод Бринелля (стальной закаленный шарик)

НВ60 — это 60 единиц твердости по Бринеллю

Метод Роквелла (алмазный конус, шкала, стальной закаленный шарик)

Метод Виккерса (алмазная пирамида)

НV — 1000 единиц твердости по Виккерсу

Характеристика термической обработки стали

Термообработка — это процессы нагрева выдержки и охлаждения, при которых изменяются структура и свойства стали.

Отжиг — это, снятие внутренних напряжений, устраняет структурную неоднородность.

Закалка — повышение твердости, прочности, упругости стали.

Отпуск — устраняет напряжение в стали, повышает вязкость, повышает твердость.

Особое внимание уделяется оценке отклонений от цилиндричности (см. табл.1.6). [18]

Отклонение формы гидроцилиндров

Это наибольшее расстояние на реальной поверхности

Источник