Сайт о внедорожниках УАЗ, ГАЗ, SUV, CUV, кроссоверах, вездеходах

Отличительной особенностью семейства двигателей УМЗ-421 с рабочим объемом 2.89 литра является алюминиевый блок цилиндров оригинальной конструкции с залитыми тонкостенными гильзами из специального износостойкого чугуна ИЧГ-33М.

Применение блока цилиндров указанной конструкции позволило увеличить диаметр цилиндра с 92 мм до 100 мм при сохранении межцилиндрового расстояния 116 мм, как на двигателях УМЗ-417 с рабочим объемом 2.445 литра, обеспечить при этом увеличение жесткости блока цилиндров по сравнению с блоком, имеющим «мокрые» гильзы, и уменьшить овализацию гильз в процессе эксплуатации, что повысило ресурс цилиндропоршневой группы и снизило эксплуатационный расход масла.

Сохранение межцилиндрового расстояния позволило обеспечить взаимозаменяемость значительной части основных деталей и узлов нового двигателя с двигателями УМЗ-417 рабочего объема 2.445 литра.

Гильза представляет собой тонкостенную отливку, изготовленную методом центробежного литья. Перед заливкой заготовка гильзы подвергается механической обработке наружной поверхности для получения специальных буртиков для фиксации гильзы в теле блока. Минимальный диаметр наружной поверхности гильзы, по основанию буртиков, после механической обработки — 106+-0.2 мм.

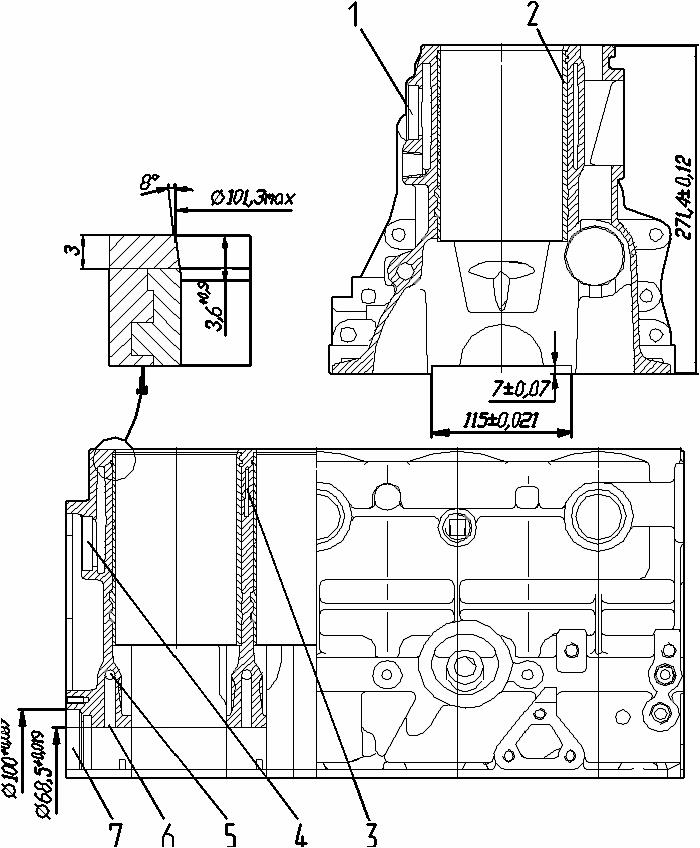

Блок цилиндров УМЗ-421.

На верхней плоскости блока цилиндров двигателя УМЗ-421 расположены десять резьбовых отверстий для шпилек крепления головки цилиндров. Нижняя часть блока разделена на четыре отсека поперечными перегородками, в гнезда которых установлены крышки коренных подшипников коленчатого вала и крышка манжеты коленчатого вала.

Крышки коренных подшипников изготовлены из ковкого чугуна марки КЧ35-10; каждая крышка крепиться к блоку двумя шпильками диаметром 14 мм. В первой крышке торцы обработаны совместно с блоком для установки шайб упорного подшипника. Крышки подшипников растачиваются совместно в сборе с блоком, и поэтому при ремонте их надо устанавливать на свои места.

Для этого на второй и третьей крышке выбиты их порядковые номера, соответственно цифрами «2» и «3». Остальные крышки отличаются друг от друга конструктивно, в связи с чем маркировка на них не наносится. Гайки шпилек крепления крышек затягиваются с моментом 12.5-13.6 кгсм. Посадочный размер гнезд под установку крышек в блоке равен 115+0.021 мм, размер крышек — 115+0.053+0.023 мм. Диаметр отверстия после расточки под установку коренных вкладышей равен 68.5+0.019 мм.

Крышка сальника коленчатого вала отлита из алюминиевого сплава и крепиться к нижней части блока двумя шпильками диаметром 8 мм. Крышка манжеты обрабатывается совместно с блоком для установки резиновой манжеты уплотнения заднего конца коленчатого вала. К переднему торцу блока на паронитовой прокладке крепиться отлитая из алюминиевого сплава крышка распределительных шестерен с резиновой манжетой для уплотнения носка коленчатого вала.

В блоке цилиндров двигателя УМЗ-421 с помощью расточки выполнены пять отверстий под установку распределительного вала, по числу опор вала. Вал монтируется в блок цилиндров без промежуточных сталебаббитовых втулок. Номинальные размеры отверстий и допуски на них :

1 — 52 +0.065+0.040 мм.

2 — 51 +0.065+0.040 мм.

3 — 50 +0.065+0.040 мм.

4 — 49 +0.065+0.040 мм.

5 — 48 +0.065+0.040 мм.

К заднему торцу блока цилиндров шестью болтами и двумя установочными штифтами крепиться, отлитый также из алюминиевого сплава, картер сцепления. Верхний левый болт устанавливается на герметик. Задний торец картера сцепления и отверстия в нем диаметром 116 +0.035 мм для установки коробки передач обрабатываются в сборе с блоком, и поэтому указанные детали не взаимозаменяемы.

Высота блока, размер между верхней и нижней плоскостями, после механической обработки 271.4+-0.12 мм. Неплоскостность верхней плоскости блока не более 0.05 мм, нижней – не более 0.1 мм.

Размерные группы гильз блока цилиндров УМЗ-421.

После механической обработки рабочей поверхности гильз, расточки и хонингования, производится разбивка гильз по диаметру на пять размерных групп. Обозначение групп и соответствующих им допусков на номинальный диаметр 100 мм. :

Размерная группа А — допуск на диаметр 100 мм : +0.036 +0.024 мм.

Размерная группа Б — допуск на диаметр 100 мм : +0.048 +0.036 мм

Размерная группа В — допуск на диаметр 100 мм : +0.060 +0.048 мм.

Размерная группа Г — допуск на диаметр 100 мм : +0.072 +0.060 мм.

Размерная группа Д — допуск на диаметр 100 мм : +0.084 +0.072 мм.

Маркировка обозначения размерной группы для каждой гильзы наносится на боковую поверхность водяной рубашки, расположенную внутри полостей коробок толкателей.

Источник

Места контроля, предельные размеры и способы устранения дефекта

1.1. Увеличение некруглости и нецилиндричности гильз блока цилиндров до 0,08–0, 1 мм.

Ремонтировать. Хонинговать диаметры цилиндров под ремонтный размер Æ100,1+0,084/+0,024 мм

1.1.1. Износ диаметров гильз блока цилиндров более чем на 0,1 мм.

Ремонтировать. Расточить и хонинговать диаметры цилиндров под ремонтный размер Æ100,5+0,084/+0,024 мм

1.2. Несоосность опор для коленчатого вала относительно оси коленчатого вала более 0,15 мм.

1.3. Повреждение резьбовых отверстий в виде забоин или срыва резьбы менее двух ниток.

Ремонтировать. Прогнать резьбу метчиком номинального размера.

1.4. Износ или срыв резьбы резьбовых отверстий более двух ниток.

- Нарезать резьбу увеличенного ремонтного размера.

- Установка резьбовых ввертышей с последующим нарезанием в них резьбы номинального размера или установкой резьбовых спиральных вставок.

1.5. Износ диаметров опор под вкладыши коренных подшипников более 68,5 +0,019 мм.

Браковать. Замер диаметров опор под вкладыши коренных подшипников производить на блоке цилиндров, собранном с соответствующими крышками коренных подшипников.

1.6. Пробоины на стенках цилиндров, трещины на верхней плоскости блока и на ребрах, поддерживающих коренные подшипники, пробоины на водяной рубашке и картере. Браковать.

1.7. Износ опор распределительного вала в блоке 0,75 мм. Ремонтировать.

- – Расточить отверстия в блоке под втулки.

- Запрессовать в блок втулки распределительного вала.

- Расточить втулки, уменьшая диаметр каждой последующей втулки, начиная с 52 мм, на 1 мм. Расточку вести с допуском +0,05/+0,02 мм

2.1. Износ диаметров поршней менее 99,9 мм.

Ремонтировать. Установить поршни одного из ремонтных размеров: промежуточного ремонтного размера 100,1+0,048/+0,012 мм; первого ремонтного размера 100,5+0,048/+0,012 мм.

2.2. Износ ширины канавки под компрессионное кольцо более 2,1 мм.

2.3. Зазор по высоте между канавкой и кольцом более 0,15 мм.

3. Гильза Цилиндров – поршень

3.1. Зазор между поршнем и цилиндром более 0,30 мм.

Произвести подбор поршня к цилиндру, выдерживая зазор от 0,024 до 0,048 мм между цилиндром и поршнем.

4.1. Износ диаметра кривошипной головки шатуна более 61,512 мм.

Ремонтировать. Осталить головку шатуна и крышки. Расточить головку совместно с крышкой шатуна в номинальный размер.

4.2. Износ диаметра поршневой головки шатуна более 25,045 мм.

Ремонтировать. Заменить втулку поршневой головки шатуна ремонтной втулкой, запрессовать в шатун. Расточить в номинальный размер.

5.1. Наличие трещин любого характера и расположения. Браковать.

5.2. Износ кулачков распределительного вала по высоте более чем на 0,5 мм.

Распределительный вал заменить на новый.

5.3. Задиры и глубокие раковины на поверхности опорных шеек и кулачков распределительного вала. Браковать.

6.1. Трещины любого характера и расположения. Браковать.

6.2. Повреждения резьбы или срыв резьбы в отверстиях не более двух ниток.

Ремонтировать. Прогнать резьбу метчиком до номинального размера.

6.3. Износ или срыв резьбы в отверстиях более двух ниток.

а) в отверстиях под болты крепления маховика; Ремонтировать установкой резьбовых спиральных вставок.

б) в отверстиях под пробки, в отверстиях под храповик. Ремонтировать нарезанием ремонтной резьбы.

6.4. Износ диаметра коренных шеек менее 63,934 мм. Ремонтировать.

Шлифовать коренные шейки под один из ремонтных размеров:

первый ремонтный 0 63,75–0,013 мм;

второй ремонтный 0 63,50–0,013 мм;

третий ремонтный 0 63,25–0,013 мм;

четвертый ремонтный 0 63,00–0,013 мм;

пятый ремонтный 0 62,75–0,013 мм;

шестой ремонтный 0 63,50–0,013 мм.

6.5. Износ диаметра шатунных шеек менее 57,951 мм. Ремонтировать.

Шлифовать шатунные шейки под один из ремонтных размеров:

первый ремонтный 0 57,75–0,013 мм;

второй ремонтный 0 57,50–0,013 мм;

третий ремонтный 0 57,25–0,013 мм;

четвертый ремонтный 0 57,00–0,013 мм;

пятый ремонтный 0 56,75–0,013 мм;

шестой ремонтный 0 56,50–0,013 мм.

6.6. Биение коренных шеек более 0,02 мм. Браковать.

7. Головка блока цилиндров, клапанный механизм

7.1. Наличие пробоин, прогара и трещина стенках камеры сгорания и разрушение перемычек между гнездами. Браковать головку блока цилиндров

7.2. Износ или срыв резьбы более двух ниток. Ремонтировать.

- Нарезание резьбы увеличенного ремонтного размера.

- Постановка резьбовых ввертышей с последующим нарезанием в них резьбы номинального размера.

7.3. Ослабление посадки втулки клапанов в головке блока цилиндров

Ремонтировать. Установить втулки клапанов одного из ремонтных размеров:

первый ремонтный Æ 17+0,007/+0,04 мм;

второй ремонтный Æ 17,2+0,007/+0,04 мм;

7.4. Коробление тарелки клапана и прогорание клапана и седла клапана.

- Седло прошлифовать.

- Клапан заменить на новый.

7.5. Износ диаметра стержня клапана менее 8,925 мм. Ремонтировать.

- Хромировать стержень клапана до Æ 9,1 мм

- Шлифовать стержень клапана в номинальный размер Æ9–0,075 мм.

7.6. Разница между диаметром втулки запрессованной в головку блока цилиндров, и диаметром стержня клапана должна быть не более 0,25 мм.

- Клапан и втулку заменить новыми.

- Фаски седел прошлифовать, центрируя по отверстию во втулке, выдерживая размеры, указанные на рисунке, обеспечивая концентричность фаски на седле клапана с отверстием во втулке в пределах 0,025 мм.

7.7. Износ диаметров отверстий направляющих втулок более 9,022 мм.

- Выпрессовать направляющие втулки.

- Запрессовать новые ремонтные втулки в головку блока цилиндров (см. дефект 6.3). Развернуть отверстия втулок до Æ9+0,022 мм.

Источник

Ремонтные размеры цилиндров умз 4218

Двигатель УМЗ–421. Руководство — часть 22

зависимости от условий эксплуатации автомобиля).

Установка на поршне колец различных конструкций показано на рис. 4.1.

Поршневые кольца ремонтных размеров (см. табл.4.2) отличаются от колец номинальных

размеров только наружным диаметром.

Кольца ремонтного размера можно устанавливать в изношенные цилиндры с ближайшим

меньшим ремонтным размером путем подпиливания их стыков до получения зазора в замке 0,3 —

0,5 мм у компрессионных колец и 0,3 – 1,0 мм у стальных дисков маслосъемного кольца.

Проверку бокового зазора в стыке кольца производите, как показано на рис. 4.2. К

перешлифованным цилиндрам подгоняйте кольца по верхней части, а к изношенным — по нижней

части цилиндра (в пределах хода

поршневых колец). При подгонке

кольцо устанавливайте в цилиндре в

рабочем положении, т.е. в плоскости,

перпендикулярной оси цилиндра, для

чего продвигайте его в цилиндре при

помощи головки поршня. Плоскости

стыков при сжатом кольце должны

быть параллельны.

Рис. 4.3. Снятие и установка поршневых колец

Снимайте и устанавливайте

кольца на поршень с помощью

приспособления (рис. 4.3).

цилиндрам проверьте боковой зазор

между кольцами и канавками в

поршне (рис. 4.4), который должен

быть: для компрессионных колец

0,050 — 0,082 мм, для маслосъемного

чугунного кольца – 0,045-0,085 мм.

колец не исключит повышенного

расхода масла из-за интенсивной

перекачки

пространство над поршнем. В этом

случае одновременно с заменой колец

заменяйте и поршни (см. раздел 4.5.4

«Замена поршней»). Одновременная

замена поршневых колец и поршней

резко снижает расход масла.

Рис. 4.4. Проверка бокового зазора между

поршневым кольцом и канавкой поршня

При замене только поршневых

колец без замены поршней удаляйте

нагар с днища поршней, из кольцевых

канавок

расположенных в канавках для

маслосъемных колец. Нагар из

канавок удаляйте осторожно, чтобы

не

маслоотводящих отверстий нагар

удаляйте сверлом диаметром 3 мм.

Источник

Ремонт и сервисное обслуживание автомобилей, двигателей и автоматических коробок передач

Базовые детали двигателя УМЗ-421, УМЗ-4218

Блок цилиндров УМЗ-421, УМЗ-4218

Основное конструктивное отличие двигателей УМЗ-421, УМЗ-4218 рабочим объемом 2,89 л для автомобилей УАЗ-31512, УАЗ-Хантер, УАЗ-3303, 2206 состоит в том, что они имеют алюминиевый блок с залитыми тонкостенными гильзами из специального износостойкого чугуна. Между цилиндрами имеются протоки для охлаждающей жидкости.

Гильза блока цилиндров УМЗ-421, УМЗ-4218 представляет собой тонкостенную отливку, изготовленную методом центробежного литья.

Перед заливкой заготовка гильзы подвергается механической обработке наружной поверхности для получения специальных буртиков для фиксации гильзы в теле блока.

Минимальный диаметр наружной поверхности гильзы (по основанию буртиков) после механической обработки — 106±0,2 мм.

На верхней плоскости блока цилиндров двигателя расположены десять резьбовых отверстий для шпилек крепления головки блока цилиндров.

Нижняя часть блока разделена на четыре отсека поперечными перегородками, в гнезда которых установлены крышки коренных подшипников коленчатого вала и крышка манжеты коленчатого вала.

Крышки коренных подшипников изготовлены из ковкого чугуна; каждая крышка крепится к блоку цилиндров двигателя УМЗ-421, УМЗ-4218 двумя шпильками диаметром 14 мм. В первой крышке торцы обработаны совместно с блоком для установки шайб упорного подшипника.

Крышки подшипников растачиваются совместно в сборе с блоком, и поэтому при ремонте их надо устанавливать на свои места.

Для этого на второй и третьей крышке выбиты их порядковые номера (соответственно цифрами «2» и «3»). Остальные крышки отличаются друг от друга конструктивно, в связи с чем маркировка на них не наносится.

Гайки шпилек крепления крышек затягиваются с моментом 12,2. 13,3 Нм (12,5. 13,6 кг/см).

Посадочный размер гнезд под установку крышек в блоке цилиндров УМЗ-421, УМЗ-4218 автомобилей УАЗ-31512, УАЗ-Хантер, УАЗ-2206, 3909 равен 115 +0,021 мм, размер крышек — мм. Диаметр отверстия после расточки под установку коренных вкладышей равен 68+0,019 мм.

Крышка сальника коленчатого вала отлита из алюминиевого сплава и крепится к нижней части блока цилиндров двумя шпильками диаметром 8 мм.

Крышка манжеты обрабатывается совместно с блоком для установки резиновой манжеты уплотнения заднего конца коленчатого вала.

К переднему торцу блока на паронитовой прокладке крепиться отлитая из алюминиевого сплава крышка распределительных шестерен с резиновой манжетой для уплотнения носка коленчатого вала.

В блоке цилиндров УМЗ-421, УМЗ-4218 с помощью расточки выполнены пять отверстий под установку распределительного вала (по числу опор вала). Вал монтируется в блок без промежуточных сталебаббитовых втулок.

К заднему торцу блока цилиндров шестью болтами и двумя установочными штифтами крепиться отлитый также из алюминиевого сплава картер сцепления.

Верхний левый болт устанавливается на герметик. Задний торец картера сцепления и отверстия в нем диаметром 116+0,035 мм для установки коробки передач обрабатываются в сборе с блоком, и поэтому указанные детали не взаимозаменяемы.

Высота блока (размер между верхней и нижней плоскостями) после механической обработки 271,4±0,12 мм.

Неплоскостность верхней плоскости блока не более 0,05 мм, нижней – не более 0,1 мм.

Рис.1. Блок цилиндров двигателя УМЗ-421, УМЗ-4218 автомобилей УАЗ-31512, УАЗ-Хантер, УАЗ-3909, 2206

1 и 4 – гнезда под установку заглушек водяной рубашки; 2 –чугунная гильза; 3 –протока для охлаждающей жидкости; 5 и 6 – каналы подвода смазки к опорам распредели-тельного вала и к коренным подшипникам коленчатого вала; 7 –гнезда под установку резиновой манжеты уплотнения заднего конца коленчатого вала.

Головка блока цилиндров УМЗ-421, УМЗ-4218

Головка блока цилиндров двигателей УМЗ-421 (УАЗ-31512), УМЗ-4218 (УАЗ-Хантер, УАЗ-3303, 2206) — общая для всех цилиндров, отлита из алюминиевого сплава.

Впускные и выпускные каналы выполнены раздельно для каждого цилиндра и расположены с правой стороны головки.

Гнезда для клапанов расположены в ряд по продольной оси двигателя. Седла всех клапанов — вставные, изготовлены из жаропрочного чугуна высокой твердости.

Благодаря большому натягу при посадке седла в гнездо головки блока УМЗ-421, УМЗ-4218 (перед сборкой она нагревается до температуры 160-175°С, а седла охлаждаются примерно до минус 40-45°С, при этом седло свободно вставляется в гнездо головки), а также достаточно большому линейному расширению материала седла обеспечивается надежная и прочная посадка седла в гнезде.

Дополнительно металл головки вокруг седел обжимается с помощью оправки.

Втулки клапанов так же, как седла, собираются с предварительно нагретой головкой цилиндров (втулки — охлажденные). Фаски в седлах и отверстия во втулках обрабатываются после их установки в головку.

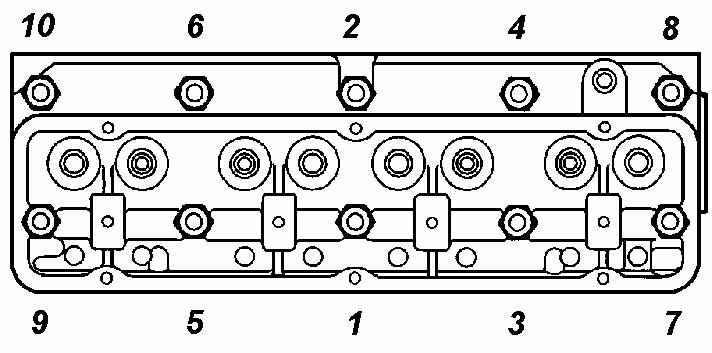

Головка цилиндров крепится к блоку десятью стальными шпильками диаметром 12 мм. Под гайки шпилек поставлены плоские стальные упрочненные шайбы.

Между головкой и блоком двигателя УМЗ-421, УМЗ-4218 автомобилей УАЗ-31512, УАЗ-Хантер, УАЗ-3303, 2206 устанавливается прокладка (обозначение 421.1003020) из асбестового полотна, армированного металлическим каркасом и покрытого графитом.

Окна в прокладке под камеры сгорания и отверстие масляного канала окантованы жестью. Толщина прокладки в сжатом состоянии 1,5 мм.

Для совмещения отверстий подвода масла на блоке цилиндров и прокладке, она должна устанавливаться выступом 4х20 мм на наружном контуре в сторону картера сцепления.

Момент силы затяжки гаек крепления головки должен быть 8,8-9,3 Нм (9,0-9,4 кг/см).

Головки цилиндров двигателей УМЗ-421, имеющих разные степени сжатия, различаются по объему камер сгорания.

Увеличение степени сжатия двигателя получено за счет дополнительного фрезерования нижней плоскости головки на 3,1 мм (высота головки двигателя со степенью сжатия 8,2 составляет 94,9 мм, высота головки двигателя со степенью сжатия 7,0 — 98 мм).

Объем камеры сгорания при поставленных на место клапанах и ввернутой свече составляет 76-79 см3 для двигателей со степенью сжатия 8,2 и 94-97 см3 для двигателей со степенью сжатия 7,0.

Разница между объемами камер сгорания одной головки не должна превышать 2 см3.

Картер сцепления двигателей УМЗ-421, УМЗ-4218

Картер сцепления УМЗ-421, УМЗ-4218 (верхняя часть) отлит из алюминиевого сплава, крепится к заднему торцу блока четырьмя болтами с резьбой М10 и двумя болтами М12. Верхний левый болт устанавливается на герметик.

Кроме того, для увеличения жесткости крепления картера к блоку, картер дополнительно крепится к нижнему фланцу блока слева и справа двумя усилителями из чугуна.

Отверстие в картере сцепления УМЗ-421, УМЗ-4218 диаметром 116+0,035 мм для установки коробки перемены передач обрабатывается в сборе с блоком цилиндров.

Это необходимо для обеспечения соосности первичного вала коробки передач с коленчатым валом.

Для сохранения соосности в случае демонтажа картера сцепления и последующего его крепления к блоку предусмотрены два установочных штифта диаметром 13 мм.

Обслуживание базовых деталей двигателей УМЗ-421 (УАЗ-31512), УМЗ-4218 (УАЗ-Хантер, УАЗ-3303, 2206)

Детали двигателя УМЗ-421, УМЗ-4218 – блок и головка цилиндров – не требуют обслуживания, за исключением очистки от пыли и грязи и подтяжки резьбовых соединений.

С течением времени прокладка головки цилиндров обминается, поэтому возможно ослабление затяжки гаек крепления головки и, вследствие этого, прогорание прокладки или прорыв газов в систему охлаждения.

Рис. 2. Порядок подтяжки гаек головки блока цилиндров УМЗ-421, 4218

Поэтому после первых 1000км (по окончании обкатки двигателя), после каждого снятия головки цилиндров и через каждые 20 тыс. км пробега автомобиля необходимо проводить подтяжку головки цилиндров.

Гайки крепления головки цилиндров затягиваются в определенном порядке от середины головки к торцам (см. рисунок 2).

Затяжку и проверку затяжки следует делать на холодном двигателе. Если эту операцию выполнить на горячем двигателе, то после остывания затяжка гаек окажется не полной вследствие большой разницы в коэффициентах линейного расширения материала головки и шпилек.

Для равномерного и плотного прилегания головки к блоку УМЗ-421, УМЗ-4218 затяжку рекомендуется делать в два приема:

— предварительно с малым моментом силы 5,5-6,0 Нм (5,5-6,0 кг/см);

— окончательную затяжку гаек крепления головки производить моментом силы 8,8-9,3 Нм (9,0-9,4 кг/см).

Поршни двигателя УМЗ-421, УМЗ-4218

Поршни имеют обозначение 421.1004015, отлиты из высококремнистого алюминиевого сплава и термически обработаны.

Головка поршня — цилиндрическая с выемкой в днище. На цилиндрической поверхности головки проточены три канавки: в двух верхних установлены компрессионные кольца, а в нижней — маслосъемное.

В канавке под маслосъемное кольцо выполнены четыре отверстия, которые служат для отвода масла, скапливающегося под маслосъемным кольцом.

Юбка поршня овальная в поперечном сечении и бочкообразная в продольном сечении. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Величина овальности поршня составляет 0,39-0,43 мм.

Диаметр юбки поршня двигателя УМЗ-421, УМЗ-4218 плавно уменьшается и в направлении к днищу и в противоположном направлении: максимальное уменьшение диаметра на кромке фаски под нижней канавкой составляет 0,062-0,102мм.

Наибольший диаметр поршня и находиться на расстоянии 57 мм от плоскости днища поршня.

Ось отверстия под поршневой палец УМЗ-421, УМЗ-4218 смещена от средней плоскости на 1,5 мм в правую (по ходу автомобиля) сторону для уменьшения шума от перекладывания поршня при изменении направления движения поршня.

Поршни устанавливаются в гильзы с зазором 0,024-0,048 мм.

Для обеспечения требуемого зазора поршни и гильзы разделены (по диаметру) на пять групп, обозначенных соответствующей буквой, которая выбивается на днище поршня и наносится на боковую поверхность рубашки охлаждения каждой гильзы, расположенную внутри полостей коробок толкателей.

Для улучшения приработки поверхность поршня покрыта слоем олова толщиной 0,001-0,002 мм. Чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определенном положении.

Для этого на одной из поверхностей поршня имеется надпись «ПЕРЕД». В соответствии с этой надписью поршень указанной стороной должен быть обращен к передней части двигателя.

Поршневые кольца двигателя УМЗ-421, УМЗ-4218

На двигатели УМЗ-421, УМЗ-4218 автомобилей УАЗ-3151, УАЗ-Хантер, УАЗ-3909, 3303 устанавливаются поршневые кольца отечественного производства с диаметром 100 мм.

Верхнее компрессионное кольцо (обозначение 130-1004030) чугунное; наружная цилиндрическая поверхность хромированная, толщина покрытия 140-220 мкм.

Внутренняя цилиндрическая поверхность имеет выточку высотой 0,5 мм со стороны верхнего торца.

Нижнее компрессионное кольцо двигателя (обозначение 130-1004025) также чугунное, скребкового типа: наружная (рабочая) поверхность коническая, нижний торец имеет выточку под углом 15°, вследствие чего образуется острая кромка (скребок), которая обеспечивает лучшую приработку кольца с зеркалом цилиндра и обладает маслосъемным эффектом. Кольцо имеет покрытие слоем олова толщиной 3-12 мкм.

Маслосъемное кольцо четырех элементное (обозначение комплекта 130-1004035-А). В комплект входят два стальных кольцевых диска, имеющих хромированное покрытие (80-130 мкм) рабочей поверхности, осевой и радиальный расширители.

Шатуны УМЗ-421, УМЗ-4218

Шатуны двигателя УМЗ-421, УМЗ-4218 — стальные кованые со стержнем двутаврового сечения. В поршневую головку шатуна запрессована тонкостенная втулка из оловянистой бронзы.

Кривошипная головка шатуна разъемная. Крышка кривошипной головки крепится к шатуну двумя болтами со шлифованной посадочной частью.

Болты крепления крышек и гайки шатунных болтов изготовлены из легированной стали и термически обработаны. Гайки шатунных болтов затягиваются моментом силы 6,6-7,3 Нм (6,8-7,5 кг/см) и стопорятся герметиком.

Крышки шатунов обрабатываются в сборе с шатуном, и поэтому их нельзя переставлять с одного шатуна на другой.

Для предотвращения возможной ошибки на шатуне и на крышке (на бобышке под болт) выбиты порядковые номера цилиндров. Они должны быть расположены с одной стороны.

Кроме того, углубления в крышке и шатуне для фиксирующих выступов вкладышей также должны находиться с одной стороны.

Основные параметры шатуна двигателя УМЗ-421, УМЗ-4218

Длина шатуна (размер между осями отверстий поршневой и кривошипной головки) — 175±0,05

Диаметр отверстия кривошипной головки — 61,5+0,012

Диаметр поршневой головки после расточки в сборе с втулкой (поле допуска разбито через 2,5 мкм на четыре размерные группы) — 25

Непараллельность оси отверстий поршневой головки относительно оси кривошипной головки на длине 100 мм, не более — 0,04

Неперпендикулярность торцов кривошипной головки к диаметру 61,5 мм на длине 100 мм, не более — 0,08

Допуск перекоса осей отверстий поршневой и кривошипной головок (“скрещивание” осей) на длине 100 мм, не более — 0,1

В стержне шатуна у кривошипной головки имеется отверстие диаметром 1,5 мм, через которое производится смазки зеркала цилиндра.

Это отверстие должно быть направлено на правую сторону двигателя, т.е. в сторону, противоположную распределительному валу.

При правильной сборке цифры «421.1004045», выштампованные на средней полке стержня шатуна, а также выступ на крышке шатуна должны быть обращены к передней стороне двигателя.

Суммарная масса поршня, поршневого пальца, колец и шатуна, устанавливаемых в двигатель УМЗ-421, УМЗ-4218, должна имеет разницу по цилиндрам не более 8г, что обеспечивается подбором деталей соответствующей массы.

По деталям разница в массе может быть: поршней — 2г, шатунов — 15г, поршневых пальцев — 2г.

Для обеспечения вышеуказанной разницы в массе деталей в одном двигателе (8г) шатуны по массе разбиваются на четыре группы и должны подбираться для одного двигателя с разницей не более 4г.

Источник