Дефектация деталей двигателя ВАЗ-21126

Разборка двигателя представлена в статье – «Разборка двигателя ВАЗ-21126»

После разборки тщательно очистите, промойте и просушите все детали

1. Очистите головку поршня от нагара.

Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень.

Прочистите канавки под поршневые кольца.

2. Прочистите отверстия для стока масла подходящим куском проволоки.

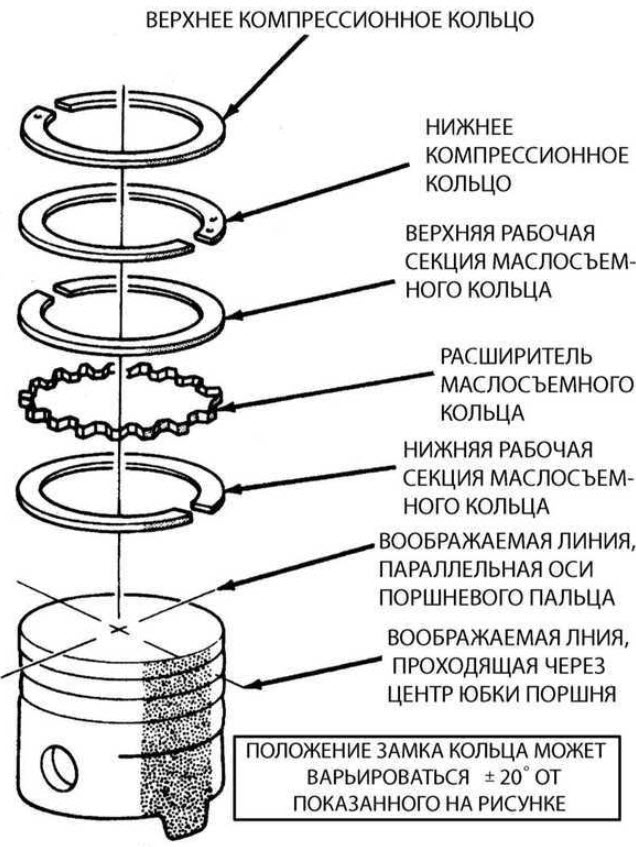

3. Проверьте зазоры между кольцами и канавками на поршне, предварительно очистив кольца от нагара.

0,04–0,075 – верхнее компрессионное кольцо 1;

0,03–0,065 – нижнее компрессионное кольцо 2;

0,02–0,055 – маслосъемное кольцо 3.

Предельно допустимый зазор для всех колец 0,15 мм.

4. Наиболее точно зазоры можно определить замером колец и канавок на поршне.

Для этого замерьте микрометром толщину колец в нескольких местах по окружности, затем с помощью набора щупов замерьте ширину канавок также в нескольких местах по окружности.

Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки).

Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

5. Измерьте зазоры в замках колец, вставив кольцо в специальную оправку.

При отсутствии оправки вставьте кольцо в цилиндр, в котором оно работало (или будет работать, если кольцо новое), продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов и измерьте щупом зазор в замке кольца.

Номинальный зазор должен быть 0,25–0,45 мм, предельно допустимый (в результате износа) – 1,0 мм.

Если зазор превышает предельно допустимый, замените кольцо.

6. Если зазор меньше 0,25 мм, аккуратно сточите надфилем торцы кольца.

7. Измерьте диаметры цилиндра в двух перпендикулярных плоскостях (рис. 7) (В — вдоль, А — поперек блока цилиндров) и в четырех поясах (1, 2, 3 и 4).

Для этого необходим специальный прибор — нутромер.

Номинальный размер цилиндра (см. таблицу), овальность и конусность не должны превышать 0,05 мм.

Если максимальное значение износа больше 0,15 мм или овальность превышает указанное значение, расточите цилиндры до ближайшего ремонтного размера поршней, оставив припуск 0,03 мм на диаметр под хонингование.

Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке поршня расчетный зазор между ним и цилиндром был 0,025–0,045 мм.

Дефектовку, расточку и хонингование блока проводите в мастерских, имеющих специальное оборудование.

Номинальные размеры цилиндров и поршней

8. Проверьте отклонение от плоскостности поверхности разъема блока с головкой цилиндров.

Приложите штангенциркуль (или линейку) к плоскости:

– в продольном и поперечном направлениях;

В каждом положении плоским щупом определите зазор между линейкой и плоскостью.

Это и есть отклонение от плоскости.

Если отклонение превышает 0,1 мм, замените блок.

| Класс | Диаметр, мм | |

| цилиндра | поршня | |

| А | 82,00-82,01 | 81,965-81,975 |

| В | 82,01-82,02 | 81,985-81,995 |

| C | 82,02-82,03 | 82,005-82,015 |

| D | 82,03-82,04 | — |

| E | 82,04-82,05 | — |

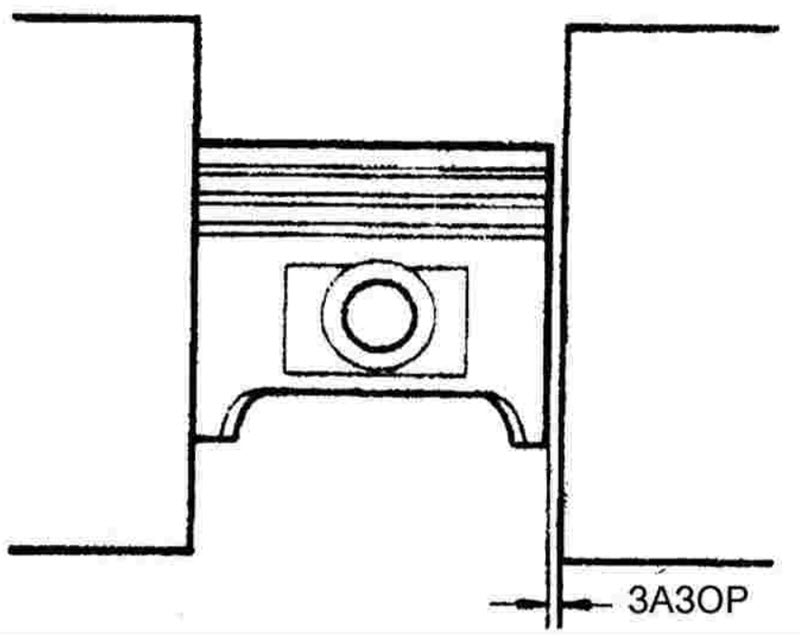

9. Проверьте зазоры между поршнями и цилиндрами.

Зазор определяется как разность между замеренными диаметрами поршня и цилиндра.

Номинальный зазор равен 0,025–0,045 мм, предельно допустимый – 0,15 мм.

Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному.

Если зазор превышает 0,15 мм, расточите цилиндры и установите поршни соответствующего ремонтного размера. Измерьте диаметр поршня на расстоянии 10 мм от нижнего края юбки в плоскости, перпендикулярной поршневому пальцу.

10. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, а также поршневые пальцы к поршням по классу и шатуны по массе.

Для подбора поршней к цилиндрам вычислите зазор между ними.

Для удобства подбора поршней к цилиндрам их делят в зависимости от диаметров на пять классов через 0,01 мм: A, B, C, D, E (таблица).

В запасные части поставляют поршни номинального размера трех классов: A, C, E и двух ремонтных размеров (1-й ремонтный размер — увеличенный на 0,4 мм, 2-й — на 0,8 мм).

По массе поршни разбиты на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г.

На двигатель должны быть установлены поршни одной группы.

Для поршней ремонтных размеров в запчасти поставляют кольца ремонтных размеров, увеличенных на 0,4 и 0,8 мм. На кольцах 1-го ремонтного размера выбито число «40», 2-го – «80».

11. Обозначения класса цилиндров выбиты на нижней плоскости блока (привалочная поверхность под масляный картер) напротив каждого цилиндра.

12. На днище поршня выбиты следующие данные:

1 – класс поршня по диаметру;

2 – стрелка, показывающая направление установки поршня;

13. Пальцы с трещинами замените.

Палец должен легко входить в поршень от усилия большого пальца руки.

Если при покачивании пальца ощущается люфт, замените поршень. При замене поршня подберите к нему палец по классу.

14. Замените сломанные кольца и расширитель маслосъемного кольца

13. Пальцы с трещинами замените. Палец должен легко входить в поршень от усилия большого пальца руки.

Если при покачивании пальца ощущается люфт, замените поршень.

При замене поршня подберите к нему палец по классу.

14. Замените сломанные кольца и расширитель маслосъемного кольца.

15. Замените сломанные или треснувшие стопорные кольца, удерживающие поршневой палец.

Концы стопорных колец должны находиться в одной плоскости.

16. Замените погнутые шатуны.

Замените шатун, если во втулке 1 верхней головки есть задиры и глубокие царапины.

Замените шатун, если при разборке двигателя обнаружено, что шатунные вкладыши провернулись в шатуне.

Предупреждение Шатуны обрабатывают совместно с крышками, поэтому их нельзя разукомплектовывать.

17. Вставьте палец в верхнюю головку шатуна.

Если при покачивании пальца ощущается люфт, замените шатун.

Шатуны в сборе с крышками по массе верхней и нижней головок разделены на классы.

18. В двигатель должны быть установлены шатуны одного класса.

Маркировка шатуна нанесена на нижней головке и крышке шатуна.

19. Если на поверхностях, по которым работают сальники, есть глубокие риски, царапины, забоины, коленчатый вал необходимо заменить.

20. Измерьте коренные и шатунные шейки коленчатого вала.

Номинальные диаметры шеек коленчатого вала, мм:

– шатунных – 47,830–47,850. Если износ или овальность шеек превышает 0,03 мм, нужно прошлифовать их до ближайшего ремонтного размера.

Существует четыре ремонтных размера с уменьшением диаметра шеек, мм:

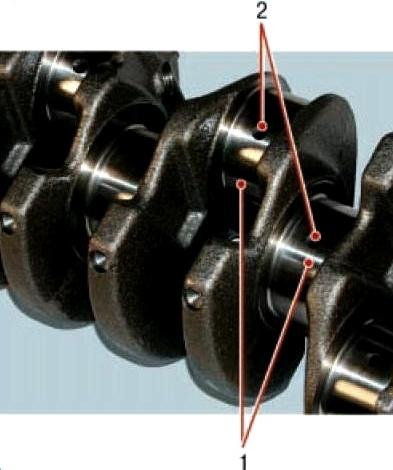

21. Если на коренных и шатунных шейках 1 есть незначительные задиры, риски, царапины, нужно прошлифовать их до ближайшего ремонтного размера.

Эту работу рекомендуется выполнять в специализированной мастерской.

После шлифования отполируйте шейки и притупите острые кромки фасок масляных каналов 2 абразивным конусом.

Промойте коленчатый вал и продуйте масляные каналы сжатым воздухом.

Овальность и конусность всех шеек после шлифования не должны превышать 0,005 мм.

После шлифования шеек установите вкладыши ремонтных размеров.

22. Если на рабочих поверхностях упорных полуколец есть задиры, риски и отслоения, замените полукольца. На полукольцах запрещается проводить любые подгоночные работы

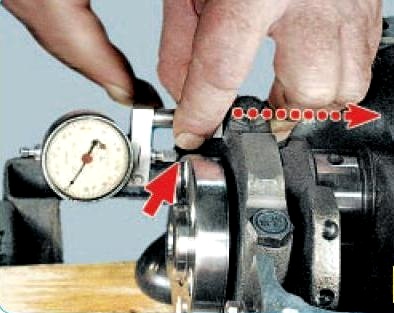

23. Измерьте осевой зазор коленчатого вала.

Для этого установите коленчатый вал и упорные полукольца в блок цилиндров и затяните болты крепления крышек коренных подшипников.

24. Установите индикатор так, чтобы его ножка упиралась во фланец вала.

Сдвиньте коленчатый вал от индикатора до упора и установите стрелку индикатора на ноль.

Сдвиньте вал в обратную сторону.

Индикатор покажет величину зазора.

Номинальный осевой зазор коленчатого вала 0,06–0,26 мм, предельно допустимый – 0,35 мм.

Если зазор превышает предельно допустимый, замените упорные полукольца.

В запчасти поставляются упорные полукольца двух размеров: номинального – 2,31–2,36 мм и ремонтного (увеличенного на 0,127 мм) – 2,437–2,487 мм.

25. Осмотрите шатунные и коренные вкладыши.

Замените вкладыши с трещинами, задирами, выкрашиванием.

На вкладышах запрещается проводить любые подгоночные работы.

Номинальная толщина вкладышей, мм:

Вкладыши поставляются в запасные части четырех ремонтных размеров, увеличенной толщины, мм:

26. Проверьте зазоры между вкладышами коренных подшипников и шейками коленчатого вала.

Эту работу рекомендуется выполнять в специализированной мастерской.

Измерьте диаметры шеек и коренных подшипников, установив крышки с вкладышами на блок и затянув их со ответствующими моментами. Вычислите зазор.

Зазоры между вкладышами и шейками коленчатого вала:

– коренные подшипники (номинальный 0,026–0,073 мм, предельно допустимый 0,15 мм);

– шатунные подшипники (номинальный 0,02–0,07 мм, предельно допустимый 0,1 мм).

Если зазор превышает предельно допустимый, коленчатый вал необходимо прошлифовать под следующий ремонтный размер.

При перешлифовке шатунных и коренных шеек коленчатого вала на ремонтный размер на первой щеке коленчатого вала необходимо поставить соответствующее клеймо, например Ш 0,25 и К 0,25 соответственно.

27. В специализированной мастерской можно измерить биение шеек коленчатого вала.

– коренные шейки и посадочная поверхность под ведущую шестерню масляного насоса не более 0,03 мм;

– посадочная поверхность под маховик не более 0,04 мм;

– посадочная поверхность под шкивы и сальники не более 0,05 мм.

28. Тщательно прочистите и промойте масляные каналы коленчатого вала.

29. Не рекомендуется выпрессовывать заглушки самостоятельно, для этого обратитесь в специализированную мастерскую

30. Тщательно очистите поверхности блока цилиндров от остатков старых уплотнительных прокладок.

Внимательно осмотрите блок. Если обнаружите трещины, блок надо заменить в сборе с крышками коренных подшипников.

31. Проверьте герметичность рубашки охлаждения блока цилиндров.

Для этого заглушите отверстие под водяной насос (установив насос с прокладкой) и залейте антифриз в рубашку охлаждения. Если в каком-нибудь месте заметна течь, значит, блок негерметичен и его надо заменить.

Если на зеркале цилиндров есть царапины, задиры, раковины и другие дефекты, расточите цилиндры под ремонтный размер (эту работу рекомендуется выполнять в специализированной мастерской) или замените блок цилиндров.

При различных дефектах глубиной более 0,8 мм блок ремонту не подлежит и его надо заменить.

33. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствие износа цилиндров, снимите его шабером

34. Проверьте наличие форсунок для охлаждения днища поршня и прочность их посадки в отверстиях постелей блока цилиндров.

После проведения дефектации и подгонки деталей двигателя можно приступать к сборке двигателя.

Сборка двигателя представлена в статье – «Сборка двигателя ВАЗ-21126».

Источник

Какой должен быть зазор между поршнем и цилиндром

Для обеспечения высокой компрессии в двигателе, а это сильно влияет на его КПД и прочие способности по отдаче, лёгкости запуска и удельному расходу, поршни должны стоять в цилиндрах с минимальным зазором. Но сводить его к нулю невозможно, из-за разной температуры деталей двигатель заклинит.

Поэтому зазор определяется расчётным путём и строго соблюдается, а необходимое уплотнение достигается применением пружинных поршневых колец в роли газового и масляного уплотнения.

Почему изменяется зазор между поршнем и цилиндром

Конструкторы автомобилей стремятся, чтобы детали двигателя работали в режиме жидкостного трения.

Это такой способ смазки трущихся поверхностей, когда благодаря прочности масляной плёнки или подаче масла под давлением и при требуемом расходе непосредственного соприкосновения деталей не происходит даже под значительной нагрузкой.

Не всегда и не во всех режимах подобное состояние можно удержать. Влияют на это несколько факторов:

- масляное голодание, подвода смазывающей жидкости, как это делается в подшипниках скольжения коленчатого и распределительного валов, под давлением в зону между поршнем и цилиндром не производится, а прочие способы смазки не всегда дают стабильный результат, лучше всего работают специальные масляные форсунки, но по разным причинам ставят их неохотно;

- некачественно сделанный или изношенный рисунок хонингования на поверхности цилиндра, призван он удерживать масляную плёнку и не давать ей полностью исчезнуть под усилием поршневых колец;

- нарушения температурного режима вызывают обнуление теплового зазора, исчезновение масляного слоя и появление задиров на поршнях и цилиндрах;

- применение некачественного масла с отклонением по всем значимым характеристикам.

Кажется, парадоксальным, но больше изнашивается поверхность цилиндра, хотя она обычно изготовлена из чугуна, это цельный чугунный блок или различные сухие и мокрые гильзы, залитые в алюминий блока.

Даже если гильза отсутствует, поверхность алюминиевого цилиндра подвергается специальной обработке, и на ней создаётся слой специального твёрдого износостойкого покрытия.

Связано это с более стабильным давлением на поршень, которое при наличии смазки почти не снимает с него металл при движении. А вот цилиндр подвержен грубой работе пружинных колец с высоким удельным давлением из-за малой площади контакта.

Естественно, поршень тоже изнашивается, даже если это происходит с меньшей скоростью. В результате суммарного износа обеих поверхностей трения зазор непрерывно увеличивается, причём неравномерно.

Нормы соответствия

В исходном состоянии цилиндр полностью соответствует своему названию, это геометрическая фигура с постоянным диаметром по всей высоте и окружностью в любом сечении, перпендикулярном к оси. Однако, поршень имеет куда более сложную форму, к тому же он располагает термофиксирующими вставками, в результате чего неравномерно расширяется при работе.

Для оценки состояния зазора выбирается разница диаметров поршня в зоне юбки и цилиндра в средней его части.

Формально принято считать, что тепловой зазор должен составлять примерно от 3 до 5 сотых долей миллиметра по диаметру у новых деталей, а его максимальная величина в результате износа не должна превышать 15 сотых, то есть 0,15 мм.

Разумеется, это некие средние значения, двигателей великое множество и отличаются они как разными подходами к конструированию, так и геометрическими размерами деталей, зависящими от рабочего объёма.

Результат нарушения зазора

При увеличении зазора, а обычно оно связано ещё и с ухудшением работоспособности колец, всё больше масла начинает проникать в камеру сгорания и расходоваться на угар.

Теоретически при этом должна снижаться компрессия, но чаще она наоборот, повышается, из-за обилия масла на компрессионных кольцах, герметизирующего их зазоры. Но это ненадолго, кольца коксуются, залегают, и компрессия пропадает окончательно.

Поршни при увеличенных зазорах нормально работать уже не смогут и начинают стучать. Стук поршневой хорошо слышно на перекладке, то есть в верхнем положении, когда изменяет направление своего движения нижняя головка шатуна, а поршень проходит мёртвую точку.

Юбка отходит от одной стенки цилиндра и выбирая зазор с силой ударяет по противоположной. С таким звоном ездить нельзя, поршень может разрушиться, что приведёт к катастрофе всего мотора.

Как проверить зазор между поршнем и цилиндром

Для проверки зазора используется измерительная аппаратура в виде микрометра и нутромера, эта пара обладает классом точности, позволяющим реагировать на каждую сотую долю миллиметра.

Микрометром замеряется диаметр поршня в зоне его юбки, перпендикулярно пальцу. Стержень микрометра фиксируется зажимом, после чего нутромер устанавливается на ноль при опоре своим измерительным наконечником на стержень микрометра.

После такого обнуления индикатор нутромера будет показывать отклонения от диаметра поршня в сотых долях миллиметра.

Замер цилиндра производится в трёх плоскостях, верхней части, средней и нижней, вдоль зоны хода поршня. Замеры повторяются вдоль оси пальца и поперёк.

В результате можно оценить состояние цилиндра после износа. Главное, что потребуется – это наличие неравномерностей типа «эллипс» и «конус». Первое – отклонение сечения от окружности в сторону овала, а второе – изменение диаметра вдоль вертикальной оси.

Наличие отклонений в несколько соток говорит о невозможности нормальной работы колец и необходимости ремонта цилиндров или замены блока.

Заводы стремятся навязывать клиентам блок в сборе с коленвалом (шорт-блок). Но часто оказывается гораздо дешевле отремонтироваться расточкой, в тяжёлых случаях – гильзовкой, с заменой поршней на новые стандартные или ремонтного увеличенного размера.

Даже не новых двигателях со стандартными поршнями существует возможность точного подбора зазоров. Для этого поршни распределяются по группам с отклонением диаметра на одну сотку. Это позволяет выставить зазор с идеальной точностью и обеспечить оптимальные характеристики мотора и его предстоящий ресурс.

Источник